ユーザーと育てたシミュレータで手戻り削減:組み込み企業最前線 − ガイオ・テクノロジー −(2/2 ページ)

ユーザーと一緒に活用法を模索

No.1システムシミュレータは、パッケージ(ツール)というより、ユーザーのニーズに応じて柔軟に姿を変える“ソリューション”に近い。岩井氏は「ユーザーの多くは、シミュレータがソフト品質を高めるのに有効というイメージは持っているが、まだ自分たちの開発プロセスにどのように適用すればよいのか、決めかねている。われわれも製品を発表してから今日まで、ユーザーと一緒になって考えてきた。その中からいくつかの適用パターンも見え始めている」と話す。

その1つが、自動車関連メーカーとガイオが共同で実用化を進めているECU(電子制御ユニット)開発に適用するソリューションである。周知のとおり、電子化が進む自動車では、搭載するECUの数が増えるに従ってソフト開発量も増大。品質確保が大きな課題となっている。特に「ECU間の通信に不具合がひそみ、最後の最後でECUの実機を組み合わせてみると動かないというケースが多いようだ。そうなると手戻りが大きくなる」(岩井氏)という。

そこでガイオとその自動車関連メーカーは、V字形開発プロセスの上流工程(当然、実機が存在しない段階)でシミュレータを適用する方法を検討している。No.1システムシミュレータでECU群を仮想的に合成してつなぎ合わせ、結合検証を行うのだ。実用化できれば、ラピッドプロトタイピングと同じ考えで品質を上流工程で作り込み、最終のシステム検証へ問題を先送りするのを防げる。

岩井氏によれば、このソリューションが本当に実用化できるまでには、まだ2年ほどの時間がかかる見通しだが、実用化の暁には、ガイオにとって大きなビジネス領域になりそうだ。何しろ高級車になると大量のECUを搭載しており、ますます結合検証が重要になっている。

もう1つ、自動車業界で注目を集めているソリューションがある。モデルベース開発の要求仕様モデルとそれから自動生成した実装コードが完全に一致しているかどうか、検証するのにシミュレータを使うというもの。自動車業界では、MATLAB/Simulinkを用いたモデルベース開発が浸透しつつあるが、従来、自動生成コードが要求仕様モデルどおりかどうか、あるいは演算誤差が許容範囲かどうかなどは、検証用ボード上のターゲットプロセッサにコードを実装して確認するしかなかった。これもNo.1システムシミュレータを使えば、PCホスト上で検証環境を構築し、確認できる。「最初は自動車メーカーへ提案したソリューションだが、いまでは電装メーカーでも使ってもらっている。予想以上の引き合いを頂いているのでパッケージ化も検討している」(岩井氏)。

画期的なメカ協調検証ツール

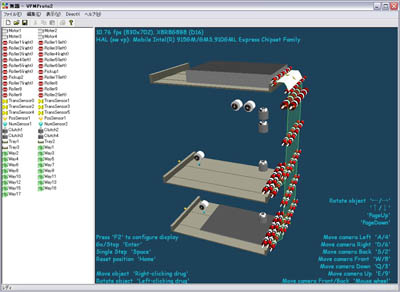

自動車業界のみならず、OA機器分野に向けたソリューションも企画開発している。その1つが、レーザープリンタなどのエンジンとなる紙搬送機構の開発で有効な“疑似的”なメカ協調シミュレーションである。一般にメカ−ソフト協調検証では、3次元CADの座標データをベースにしてメカ系シミュレータで作成したメカモデルとISSを連動させて動作検証を行う。ただ、CADデータを使うメカモデルの作成はかなり煩雑であり、ソフト技術者が扱うには難易度が高過ぎる。

そこでガイオは、ソフト技術者が検証環境を容易に構築できる専用パッケージを提供する考えだ。ユニークなのは、マイクロソフトの「Visio」をGUIエディタとして、紙搬送機構を構成する部品を専用ステンシルとして用意している点だ。

これならソフト技術者でもメカモデルを作成できるだろう。岩井氏は「通常はソフト技術者とメカ技術者がすり合わせしながら紙搬送機構を開発しているが、われわれのパッケージを使えば、ソフト技術者が動くモデルの下でシステム検証ができ、メカ側へ仕様を提案できる。『すり合わせもスムーズになる』と、OA機器メーカーの反応も良い」と話す。なお、2007年5月に開催される「ESEC(組込みシステム開発技術展)」で、このパッケージをデモ披露する予定である。

もともとガイオは、自動車、OA機器業界との関係が太い。これらの業界では、システム検証のプラットフォームにHILS(Hardware in the loop simulation)と呼ぶハードシステムシミュレータを使っていることが多い。ただ、HILSは実機とほぼ同じ環境で検証できる半面、コストが高いうえに詳細なソフトデバッグが難しい。ガイオは自社製品をSIL-S(Simulator based processor (ISS) in the loop simulation)と呼ぶが、ソフトシミュレータの利点である柔らかさを生かせば、さまざまなソリューションが生まれてくる可能性がある。

また、No.1システムシミュレータの売りとなる部品ライブラリもどんどん豊富になっている。それだけスピーディーに検証環境を構築できるわけだ。「昔は、膨大なプロセッサの品番対応などで1カ月かかっていた。しかし、いまでは数日で対応できる。また自動車向けでいえば、CANコントローラなど標準的に使える部品の品ぞろえも増えている」。必要な部品を選んで、仮想ハードを簡単に合成するというNo.1システムシミュレータの理想に近づいてきた。

ユーザー同士の情報交換も

もちろん課題もある。前述した自動車のECU開発への適用でも、多くの仮想ECUを連動させた状態でどれだけの検証性能を発揮できるかが、実用化のカギを握っているという。ただ、これはシミュレータ単独で解決できる問題ではなく、検証環境全体をチューンアップしてゆく必要がありそうだ。

そのためガイオは、コンピュータベンダ、制御系、メカ系シミュレータのベンダとの連携を強化している。また、開発プロセスの中でシステム検証をどのように位置付けるかによっても効果は変わってくるので、組み込みシステム開発のプロセス改善コンサルティングを手掛ける豆蔵とも手を組む。

それでも、何よりのパートナーはユーザーだという。ソフトの品質作り込みに苦心している現場の技術者は、常に最善の方策を模索しており、アイデアの宝庫。No.1システムシミュレータをプラットフォームとして、それらのアイデアがソリューションレベルへ昇華する可能性は十分にありそうだ。

実は2007年3月、20年以上の歴史を持つガイオにとって初めてのユーザー会が発足した。岩井氏は「ユーザー側から情報交換できる場が欲しいと持ち掛けられた。現場で苦労している人たちなので、非競争領域ならお互いに情報やアイデアを出し合い、もっとツールを良くしてゆこうと考えているようだ。われわれにとってはありがたい」と話す。

複雑化の一途をたどる組み込みシステム開発では今後、システムシミュレータをいかにうまく活用するかが、大きな意味を持ってくる。同時にガイオが組み込み業界で果たす役割も大きくなりそうだ。

- FPGA拡大の波に乗るOKIアイディエス、運転支援で車載向け狙う

- 無線LANソリューションでInternet of Things時代の勝者となるか!?

- 設計・製造の一貫対応でFPGAソリューションを推進する

- 機器のマルウェア対策はホワイトリスト型が効く

- Androidでビジネス拡大を狙うミップスの新戦略

- アクテル、“真の”Flash FPGAでPLD市場を広げる

- メンターは組み込みソフトにコミットする

- “進化するケータイカメラ”を支えるモルフォの組み込み技術

- ドコモが認めた技術を“ケータイ以外”へ

- AUTOSAR適用の「現実解」を提供するベクターの役割

- Linux基盤「ALP」でケータイOSのエコシステムを構築

- Answers Anywhereで車載向け音声ポータルを狙う!

- ケータイ標準DBに躍り出た! Linterの歩み

- 組み込み分野へ急接近、リアルとシミュレーションをつなぐ

- ユーザーはLinuxから戻ってきた「RTOS“Nucleus”を汎用OSへ」

- Blackfin、“柔軟性”によるマルチプラットフォーム戦略で差別化

- ユーザーと育てたシミュレータで手戻り削減

- TIのDSP、ケータイの次の目標は家電&カーナビ

- 車載用半導体トップメーカーの強みとは?

- ICEメーカーによる携帯端末開発プラットフォーム

- CPLDからFPGA、ASICまでそろうアルテラ

- FPGA+Linuxで“究極のプラットフォーム”提供

- 強気のザイリンクス「2010年にはASICに追い付く」

- Opera採用の影に最強の営業ツールあり

- 意外(?)に高いWindows Embeddedの普及率

- 携帯電話OS市場を制したシンビアン、次の一手

- カーナビへの採用でT-Kernel普及が加速

- 次世代ケータイ開発を一変させるソフト基盤とは?

- Pentium 4を上回る性能でASICやFPGAを駆逐

- 年45億個の出荷を目指すアームの戦略とは

- 半導体メーカーだからできるSIソリューションを

- 組み込み分野のソフトウェア・クライシスを防ぐ

- 業界初のLinux対応ICEが成功した理由

- 「品質100%保証」を実現するCASEツールへ

- アックスの組み込みLinuxはほかと根本的に違う

- MontaVista Linuxは携帯から自動車情報系へ

Copyright © ITmedia, Inc. All Rights Reserved.

組み込み開発の記事ランキング

- パナソニックの弱いロボット「NICOBO」がLLMでさらなる進化、累計販売は1万体に

- ソニーがSTB不要のデジタルサイネージを提案、AIデジタルヒューマンも組み込める

- Rapidusの顧客獲得が進捗、60社以上と協議中で約10社にPDKをライセンスへ

- あなたの家電がサイバー攻撃の踏み台に? 購入時は星マークをチェックしよう

- 家電のノジマがロボットショールームにヒューマノイドや業務用を展示する理由

- 製造業の「SBOM」は誰が構築し運用/管理すべきか【後編】

- スバルが制御統合ECU向けマイコンにインフィニオンの「AURIX TC4x」を採用

- チップレットでASIL Dを支援する車載SoC技術を開発

- 出荷量1.3倍を実現、電源不要のIoTゲートウェイが南種子町にもたらす農業改革

- 一度の顔登録で複数サービス利用可能 NECの顔認証基盤、トライアルなどで実証導入へ

コーナーリンク

図2 No.1システムシミュレータはMATLAB/Simulinkと連携した形で、例えば、車両モデルと制御ロジックモデルの要求仕様と実装コードが一致しているかどうかを確認できる

図2 No.1システムシミュレータはMATLAB/Simulinkと連携した形で、例えば、車両モデルと制御ロジックモデルの要求仕様と実装コードが一致しているかどうかを確認できる