ダイヘンが樹脂と金属の異材接合技術開発、EV車体の軽量化に対応:金属加工技術

ダイヘンは、電気自動車の車体軽量化ニーズに対応する、樹脂と金属の異材接合技術を開発した。レーザーを用いる同技術は高強度の接合が可能で、従来の接合法で必要な乾燥工程や専用の部材が不要なため、コストや工程時間を削減できる。

ダイヘンは2022年6月7日、電気自動車(EV)の車体軽量化(マルチマテリアル化)ニーズに対応する、樹脂と金属の異材接合技術を開発したと発表した。

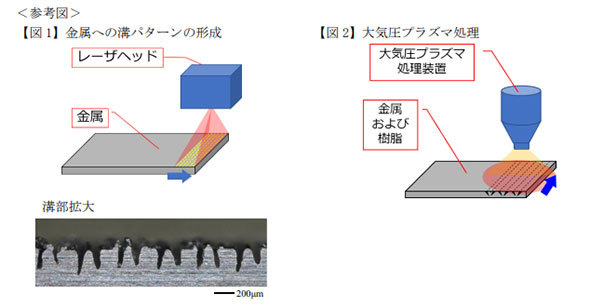

開発した異材接合技術は、熱源に生産ラインへの適応性が高いレーザーを使用する。金属表面にシングルモードファイバーレーザーを用いてπ形状の微細な溝パターンを形成し、金属の溝加工部と樹脂表面に、大気圧プラズマ処理で表面処理を施す。

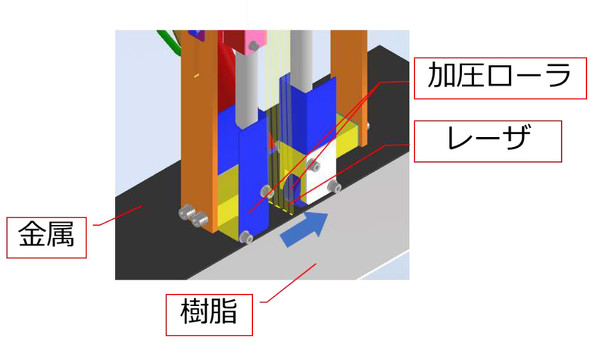

その後、金属側からレーザーを照射し、レーザー照射位置の前後に設置されたローラーで加圧しながら接合する。前後のローラーは独立して作用するため、曲面形状にも対応できる。

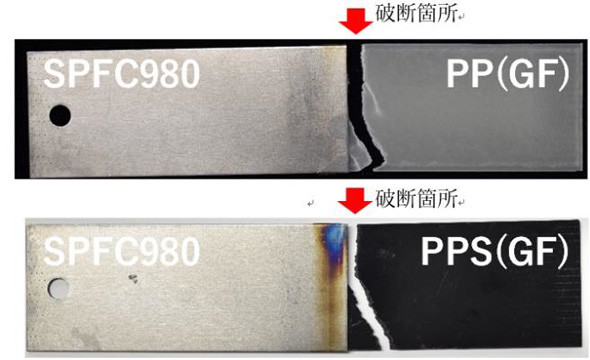

この接合技術では、難接合樹脂の「PP」や工業的に広く利用される「PPS」(いずれもガラス繊維補強タイプ)と、輸送機器で幅広く利用される超ハイテン材「SPFC980鋼」を安定的に線接合できる。PPとSPFC980鋼、PPSとSPFC980鋼を接合し、引っ張りせん断試験を実施したところ、樹脂母材が破断し、強固な接合が確認できた。レーザーの照射条件と加圧条件を調整すれば、各種樹脂、金属の組み合わせで接合可能だ。

現在の樹脂と金属の接合方法には、さまざまな課題がある。接着剤、カップリング剤による接合法は、乾燥工程や廃液処理用の設備が必要で、廃棄コストがかかる。リベットで機械的に締結する方法は、前加工での工数増、リベット使用による重量、コストの増加が課題となる。また、射出成形による直接接合は部品ごとに専用の金型が必要で、形状や大きさに制約がある。

新開発の接合技術は高強度の接合が可能で、従来の方法で必要な工程や部材、金型などを必要としないため、コストや工程時間を削減できるほか、既存設備にも容易に導入できる。同社は今後、EVの車体軽量化に貢献すべく、自動車産業を中心に異材接合技術を提案し、2023年度の製品化を目指す。

- 200nm以下の深紫外域を直接撮像する独自のUVセンサー搭載カメラ

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

- 山洋電気が定格の200%までの過負荷耐量を備える無停電電源装置

- 製造現場で研究室級の分析可能に、日立ハイテクが新型卓上分光分析装置

- 従来比15%小型化、富士電機がスマホ連携でDXを支援する汎用インバーター

- ウエハーの凹凸を5nm以下に抑制、キヤノンが平たん化技術を実用化

- 電子部品実装と半導体チップ搭載を1台で、ヤマ発がハイブリッドプレーサー

- 最大19%の省エネ、シュナイダーが製造現場のDXを支える新型HMI

- モジュール構造で柔軟設計が可能に、シュナイダーが積層式LED表示灯

- IKOがリニアモーターテーブルに高分解能と高速移動を両立する新仕様追加

関連記事

アルミニウム合金と合金化溶融亜鉛めっき鋼板の異材接合技術を開発

アルミニウム合金と合金化溶融亜鉛めっき鋼板の異材接合技術を開発

ダイヘンは、レーザーアークハイブリッド溶接を用い、アルミニウム合金と合金化溶融亜鉛めっき鋼板の異材接合技術を開発した。レーザー未照射期間の入熱を抑制することで、脆弱な金属間化合物の生成を抑える。 ロボットシステムの生産能力を増強する新工場が稼働開始

ロボットシステムの生産能力を増強する新工場が稼働開始

ダイヘンは、同社六甲事業所内に新工場を建設した。ロボット製造拠点である同事業所において、ロボットシステムの生産能力を増強する。 溶接時間を最大60%削減、高能率アーク溶接システムの半自動仕様

溶接時間を最大60%削減、高能率アーク溶接システムの半自動仕様

ダイヘンは、高能率アーク溶接システム「D-Arc」の半自動仕様を発表した。半自動溶接における適用電流範囲約300〜500Aでも、一般的な溶接より深い溶け込み、かつスパッタの少ない溶接が可能で、溶接時間を最大60%削減する。 レーザーアークハイブリッド溶接によるアルミと鋼板の新接合技術を開発

レーザーアークハイブリッド溶接によるアルミと鋼板の新接合技術を開発

ダイヘンは、溶融接合が困難なアルミニウム合金と亜鉛メッキ鋼板の異材接合法において、品質・信頼性が高いレーザーアークハイブリッド溶接による接合技術を開発した。2019年度内に製品化する。 DFMと金属加工技術を融合した新しい板金加工プロダクトの開発に向けて事業提携

DFMと金属加工技術を融合した新しい板金加工プロダクトの開発に向けて事業提携

Nature Architectsと浅野は、新しい板金加工プロダクト開発に向けて事業提携する。Nature Architectsが保有する次世代設計技術と浅野が持つ金属加工技術を融合し、金属加工分野で新規事業開発をする。 熱可塑性CFRPとアルミニウム合金を直接接合する、異種材接合技術を開発

熱可塑性CFRPとアルミニウム合金を直接接合する、異種材接合技術を開発

日本アビオニクスは、締結部品や接着剤を使用せず、炭素繊維強化熱可塑性樹脂(熱可塑性CFRP)とアルミニウム合金を直接接合する異種材接合技術を開発した。同社の「パルスヒートユニット」で直接接合することで、引張せん断強度30MPaの接合強度を得られる。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

- 工場を“ひらく”イトーキの共創拠点始動、新ワークチェア「SHIGA」開発秘話

- 「ロボットが主役になる必要はない」ヒト型ロボット国内パイオニアの哲学と挑戦

- 宇宙まで見据える「建設機械」の世界〜災害に強い社会の構築に向けて

- “熟練作業者の目”を再現 中堅製造業向けの状況認識AI「メニナルAI」とは何か

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- ベトナムに新たな金属加工拠点、単品から中ロットまで対応

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 200nm以下の深紫外域を直接撮像する独自のUVセンサー搭載カメラ

コーナーリンク

金属への溝パターンの形成と大気圧プラズマ処理 出所:ダイヘン

金属への溝パターンの形成と大気圧プラズマ処理 出所:ダイヘン 接合プロセスのイメージ 出所:ダイヘン

接合プロセスのイメージ 出所:ダイヘン 引っ張りせん断試験での母材破断例 出所:ダイヘン

引っ張りせん断試験での母材破断例 出所:ダイヘン