伸び縮みするゴムを最適管理、ブリヂストンが日産2万本のタイヤをAIで生産へ:スマートファクトリー(2/2 ページ)

EXAMATIONが生み出す価値

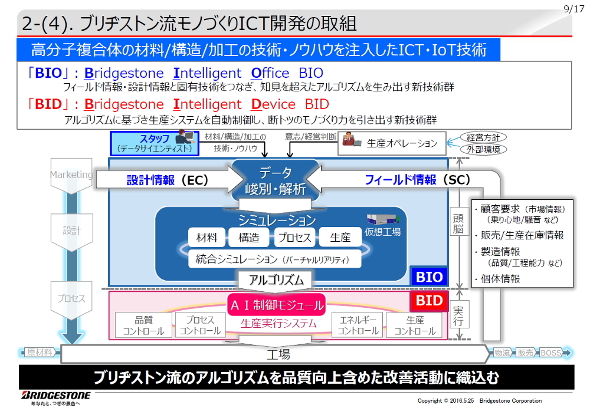

EXAMATIONは、ICTシステムで得られるデータを活用し「ビッグデータ解析を行い知見を獲得してアルゴリズムを作成」作業と「アルゴリズムを基に生産工程を自動制御する」作業をそれぞれのシステムに担わせることにより、タイヤ成型工程の自動・自律制御するシステムである。具体的には、このビッグデータ分析を行いアルゴリズム生成を行うシステム群を「BIO(Bridestone Intelligent Office)」、生産工程を自動制御するシステム群を「BID(Bridgestone Intelligent Device)」としている。

スマート工場の実現に向けては「データをどこに保管し制御するのか」という点で「クラウドVSエッジ」のような論争も生まれている。EXAMATIONでは、BIOはクラウド側に設置しデータの分析とそこから導かれる最適なアルゴリズムの生成を行う。一方のBIDはエッジ側に設置しEXAMATIONの実際の作業制御を行うという役割分担となっている。BIOとBIDをリアルタイムに連携させて、BIO側が機械学習により1日の中でもアルゴリズムをどんどん変化させていくというような使い方は想定しておらず、作業開始時にアルゴリズムを生成し、作業中は同じアルゴリズムにより生産作業を続けるという方式をとっているという。

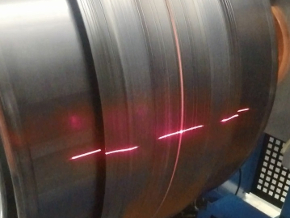

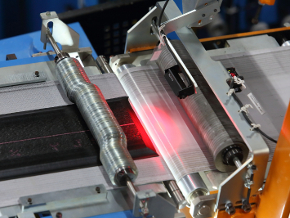

センシングと制御により自動化

EXAMATIONは基本的には、人が行っていた工程をそのまま変わらずに行っていることが特徴である。同社は既に2002年には、世界で初めて部材工程から製品検査工程までを全自動化し、生産現場の状況をリアルタイムで把握するネットワーク技術を導入した生産システム「BIRD」を開発。実際に彦根工場で稼働させ日産6000〜7000本の生産を行っているが、こちらは生産プロセスまでICT活用に最適化させている。

EXAMATIONは現行の生産プロセスをそのまま置き換える形となっているため、既存工場の成形工程の置き換えなどが容易に行える。5つの部材をEXAMATIONに運び、トレッドなどの表面部分と、ビードやベルと部分の2つの部材に成形し、これらを最後に組み合わせて1つの生タイヤへと仕上げる。これらを全自動で行っている。

従来人手が要求された品質面での精度などについては、機器に取り付けられたセンサー群と、これらから得られたデータによりBIOで生成されたアルゴリズムによってカバーすることに成功している。

ブリヂストン タイヤ生産システム開発担当 執行役員の三枝幸夫氏は「生産性は2倍に従業員の教育時間は3分の1にすることができた他、品質は15%向上させられている」と成果について述べている。

彦根工場の生産量の3〜4割をEXAMATIONで

ブリヂストン彦根工場では現在フラッグシップ工場としてダントツの競争力を目指す「彦根工場プロジェクト」を推進。約150億円を投じ2020年までに最新鋭の技術と設備で生産ラインを再設計する。この流れの中で2020年までに全体の生産量の3〜4割をEXAMATIONで生産する計画だという。さらに導入についても全導入するの7割については2017年度までに行う。さらに海外工場にも展開。ハンガリー工場とロシア工場でEXAMATIONを採用する計画を示している。

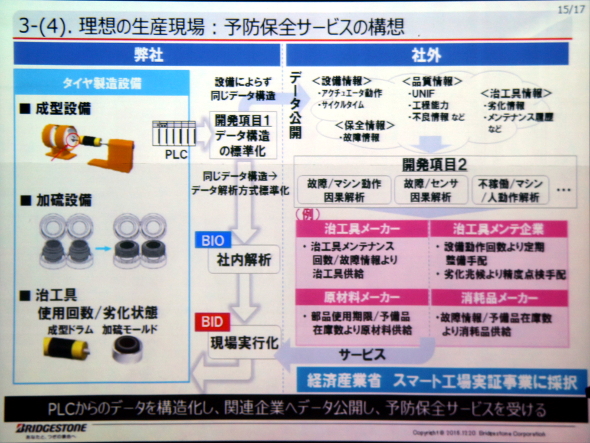

既にEXAMATIONで得られたデータを前段階の部材生産工程などにフィードバックし品質向上を実現する新たな取り組みなども進展。今後はEXAMATIONで得られるセンサーデータを活用し、治工具や原材料、消耗品メーカーなど社外の関連企業と共有し、予防保全サービスを受けられる体制構築などにも展開を広げる方針を示している。

関連記事

人工知能でタイヤ成型工程の生産性を2倍に、ブリヂストンが進めるICT工場

人工知能でタイヤ成型工程の生産性を2倍に、ブリヂストンが進めるICT工場

タイヤ大手のブリヂストンはタイヤの生産性の向上に向け、ICT(情報通信技術)や人工知能技術を搭載した新たな生産システムを導入した。タイヤ成型工程において15〜20%の生産性向上を実現できたという。 ジェイテクト香川工場が挑むIoT活用、生産効率はどこまで高められるのか

ジェイテクト香川工場が挑むIoT活用、生産効率はどこまで高められるのか

自動車のトランスミッションやディファレンシャルギアなどに用いられる円すいころ軸受を生産しているジェイテクトの香川工場。スマート工場を実現するためのIoT活用として位置付ける「IoE(Internet of Everything)」をはじめ、同工場が取り組んでいる生産効率化に向けたさまざま取り組みを紹介しよう。 日立が実現したスマート工場、生産リードタイムを50%削減へ

日立が実現したスマート工場、生産リードタイムを50%削減へ

日立製作所は、ユーザーイベント「Hitachi Social Innovation Forum 2016 TOKYO」において、同社大みか事業所におけるスマート工場化への取り組みを紹介した。同事業所では一連の取り組みにより、主要製品の生産リードタイムを50%削減できたという。 ファナックがIoT基盤の壮大な実演、JIMTOFで80社250台の工作機械を見える化

ファナックがIoT基盤の壮大な実演、JIMTOFで80社250台の工作機械を見える化

ファナックは「JIMTOF2016」において、同社が展開する工場用IoT基盤「FIELD system」の壮大な実演を行った。同システムによりJIMTOFに出展した機械メーカー80社、250台の工作機械をつなぎ、稼働状況の見える化を実現した。 72台の装置を半日で稼働、日本発「ミニマルファブ」が変える革新型モノづくり

72台の装置を半日で稼働、日本発「ミニマルファブ」が変える革新型モノづくり

産総研コンソーシアム ファブシステム研究会などは「SEMICON Japan 2016」で、「ミニマルファブの開発成果を発表。同研究会などが推進するミニマル生産方式による製造装置「ミニマルシリーズ」72台を設置し、半導体製造工程のほとんどをカバーできるようになった成果をアピールした。 オムロンの“標高10mのIoT”は製造現場を明るく照らすか(前編)

オムロンの“標高10mのIoT”は製造現場を明るく照らすか(前編)

オムロンは「IoT時代のFA」をテーマに記者会見を開催した。インダストリー4.0などIoTの製造現場での活用が進む中、同社の考えるFAの将来像と戦略、またそれを実践する製造現場などを紹介した。前編では同社の考えるIoT戦略について、後編では製造現場におけるIoTの自社実践の様子についてお伝えする。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク