日立が実現したスマート工場、生産リードタイムを50%削減へ:スマートファクトリー(1/2 ページ)

日立製作所は、ユーザーイベント「Hitachi Social Innovation Forum 2016 TOKYO」において、同社大みか事業所におけるスマート工場化への取り組みを紹介した。同事業所では一連の取り組みにより、主要製品の生産リードタイムを50%削減できたという。

日立製作所は、ユーザーイベント「Hitachi Social Innovation Forum 2016 TOKYO」(東京国際フォーラム、2016年10月27〜28日)において、サービス&プラットフォームビジネスユニット 大みか事業所(茨城県日立市)におけるスマート工場化への取り組みを紹介した。

制御機器の重要拠点である大みか事業所

大みか事業所は、電力や鉄道、鉄鋼、上下水道などの重要インフラにおける「制御」領域を担ってきたOT(制御技術)を中心とした拠点で、さまざなな産業領域における現場環境についてのノウハウを持っている。

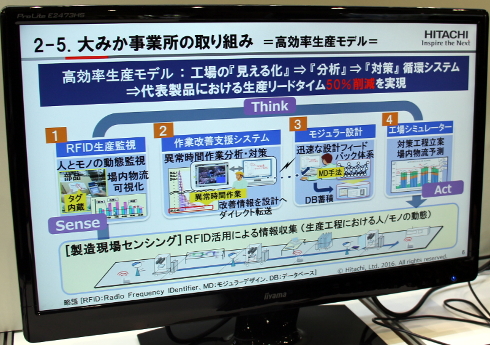

大みか事業所では長年にわたり、モノづくりの効率化と品質向上に取り組むとともに、日立グループの構造改革「Hitachi Smart Transformation Project(スマトラプロジェクト)」の一環として、約8万個のRFIDタグを活用し、工程の見える化によるムダを排除する「RFID生産監視システム」の導入などを行ってきた。さらに、個別受注生産比率を縮小し、個別設計を減らして設計・調達工程での生産リードタイムの短縮を図る「モジュラー設計システム」を導入するなど、高効率で柔軟かつ持続性の高い多品種少量生産に向けた取り組みを以前から行ってきていた。

ただ一方で、顧客ニーズの多様化やデジタル化の急速な進展により、さらなる高度化が求められる状況だった。さらにIoT(モノのインターネット)を活用し多様なニーズに即応できる生産システムを構築することが求められる状況になってきた。

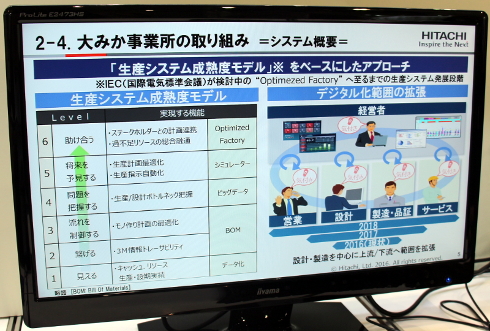

こうした中で大みか事業所では、これまでの取り組みを深化させ、2015年からIoTを活用したサプライチェーンと工場の生産活動のデジタル化に取り組み始めた。日立製作所では新たに、需要の変化に即応し、人員や部品などのリソ−スを最適配分し、生産全体の最適化と品質向上を図る工場の理想の姿を「Optimized Factory」とし、同社が提案してIEC(国際電気標準会議)により、国際標準化を進めている。

その一環として、このたび、新たに「作業改善支援システム」と「工場シミュレーター」を導入し、これらと従来も取り組んできた「RFID生産監視システム」と「モジュラー設計システム」を併せた4つのシステムを連携させることで、人、モノ、設備の情報を循環させる高効率生産モデルを確立した。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク