日立が実現したスマート工場、生産リードタイムを50%削減へ:スマートファクトリー(2/2 ページ)

大みか事業所での具体的な取り組み

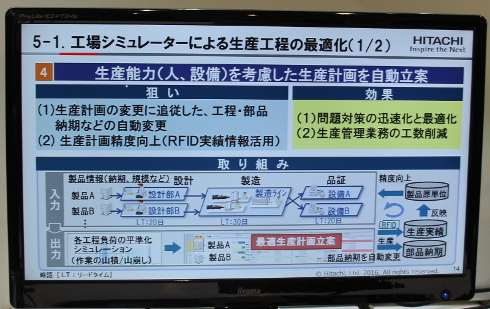

具体的には「RFID生産監視システム」により各工程の進捗を把握し、遅延が発生した工程の対策を検討できるようにする。さらに「作業改善支援システム」で作業時間が通常よりも長くかかっている生産工程を検出し、画像分析などにより問題点を可視化する。さらに、蓄積された改善結果は「モジュラー設計システム」を通じて製品設計などに反映する。これら3つのシステムから得られる生産実績データと納期などの情報をもとにした「工場シミュレーター」で最適な生産計画に基づいて、人員や部品などのリソースを最適に配分することで、生産リードタイムを短縮するとともに、部品の早期入荷を抑制する。

日立製作所 サービス&プラットフォームビジネスユニット 大みか事業所 制御プラットフォーム統括本部 生産統括本部 担当本部長の大津英司氏は「RFIDによる生産監視は7つのラインで、作業改善支援システムは4つのラインで実施している。これらにより作業の遅延などの状況を把握し、作業終了予測などを事前に把握することで、遅れている生産ラインに最初から多くの人員を配置したり、生産目標数を下げたり、最適化を行ったりすることができる」と述べている。

大みか事業所では実際に、4つのシステムで情報を循環。生産計画の進捗把握と対策や改善、その改善結果の製品設計へのフィードバック、より精度の高い生産計画を立案のサイクルを回すことで生産の高効率化を実現した。その結果、制御機器の主力製品の生産リードタイムを50%短縮することに成功した。大津氏は「設計工程で20%、調達で20%、製造で10%を削減したという形だ」と述べている。

今後、日立製作所では大みか事業所で確立した高効率生産モデルの適用製品を拡大する計画。さらに、「工場シミュレーター」を皮切りに、IoTプラットフォーム「Lumada」のソリューションコアとして2017年度に提供を開始する計画としている。

関連記事

製造業に押し寄せるIoT活用の波、日立が第4次産業革命で抱える強みとは

製造業に押し寄せるIoT活用の波、日立が第4次産業革命で抱える強みとは

IoTの活用などを含む第4次産業革命が大きな製造業にも大きな変化の波が訪れている。その中で日立製作所は新たなIoT基盤「Lumada」をリリース。大手企業の中では後発ともいえるが、同社は勝負のカギとして「OT」を挙げる。OTを担当する制御プラットフォーム統括本部にその強さを聞いた。 IoT対応の産業用コントローラーを日立製作所が開発、2016年4月から展開

IoT対応の産業用コントローラーを日立製作所が開発、2016年4月から展開

日立製作所と日立産機システム、日立産業制御ソリューションズは、IoTに対応した次世代産業用コントローラーを共同開発した。オープン化、高性能化、シンプル化が特徴。 インダストリー4.0を巡る国際標準化の動きはどうなっているのか

インダストリー4.0を巡る国際標準化の動きはどうなっているのか

CPS/IoT展「CEATEC JAPAN 2016」で開催された「日独シンポジウム―インダストリー4.0/IoT協力」。同セミナーの様子を紹介する本連載だが、3回目は日独それぞれで大きな課題だとしている「国際標準化」の動向について紹介する。 現場から経営まで一気通貫で結ぶことを目指す日立、カギはIoTコントローラー

現場から経営まで一気通貫で結ぶことを目指す日立、カギはIoTコントローラー

日立製作所グループは、オートメーション技術の展示会「システムコントロールフェア(SCF)2015」(2015年12月2〜4日、東京ビッグサイト)において、「現場と経営そして社会をつなぐモノづくりの革新」をテーマにIoTの活用により進化したモノづくりの姿を紹介した。 「つながり」が実現する超スマート社会、日立が目指す「Society 5.0」

「つながり」が実現する超スマート社会、日立が目指す「Society 5.0」

10月7日まで開催されたCPS/IoT展「CEATEC JAPAN 2016」の基調講演で登壇した日立製作所 代表執行役 執行役社長兼CEOの東原敏昭氏は「業種を超えて超スマート社会の実現に取り組みたい」と述べた。 第4次産業革命って結局何なの?

第4次産業革命って結局何なの?

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。しかし、そこで語られることは抽象的で、いまいちピンと来ません。本連載では、そうした疑問を解消するため、第4次産業革命で起こることや、必要となることについて分かりやすくお伝えするつもりです。第1回目はそもそもの「第4次産業革命とは何か」を紹介します。 ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

「インダストリー4.0(Industrie 4.0)」という言葉をご存じだろうか? 「インダストリー4.0」は、ドイツ政府が産官学の総力を結集しモノづくりの高度化を目指す戦略的プロジェクトだ。インダストリー4.0とは何なのか。同プロジェクトに参画するドイツBeckhoff Automationグループに所属する筆者が解説する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- グループ最大規模へ、ロストワックス新工場が初進出のベトナムに完成

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- サイバー攻撃を“つながり”で守る

コーナーリンク