もっと自由なCNCへ〜第3期後編 PCベースCNCの登場:CNC発展の歴史からひもとく工作機械の制御技術(6)(1/4 ページ)

本連載では、工作機械史上最大の発明といわれるCNCの歴史をひもとくことで、今後のCNCと工作機械の発展の方向性を考察する。今回は最終回として、PCベースCNCが誕生してCNCの自由化が進んでいる現代について紹介する。

連載6回目の今回は、新しくPCベースCNCが登場したことによりCNCの自由化が進行している、まさに現代について解説する。

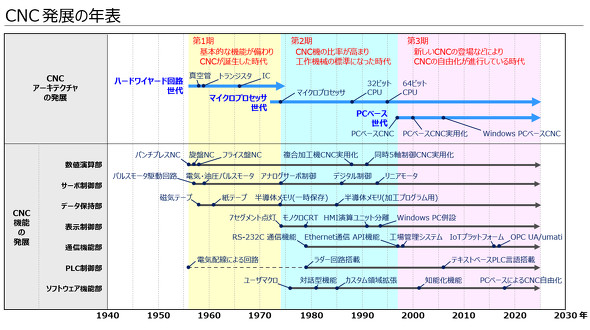

まず、CNCの発展の年表を図1に示す(前回に続き再掲)。以前の記事にて、第2期としてCNC機の比率が高まり工作機械の標準になった時代を紹介した。この時期のCNCでは演算デバイスにマイクロプロセッサを用いることが主流であった。

これに対して、1997年頃に演算デバイスにPCを採用した新しいCNCが登場する。これがPCベースCNCだ。これによりCNCのソフトウェア機能部に新しい機能開発を行うことが容易となり、次々と革新的な機能がCNCに搭載されていくことになった。

⇒連載「CNC発展の歴史からひもとく工作機械の制御技術」のバックナンバーはこちら

このように、PCベースCNCが誕生してCNCの自由化が進行している1997年以降から現在にかけての期間を第3期と定義している。本稿ではその様子を紹介していく。

なお、第3期に入ってそれまでのマイクロプロセッサのCNCがなくなってしまったのかというと、実はそうではないということを補足しておきたい。むしろ、実際に使われているCNCの台数としてはマイクロプロセッサのCNCの方が現在においても圧倒的に多い。

PCベースCNCの登場によりCNCにさまざまな機能が備えられるきっかけとなったが、現在においてもマイクロプロセッサのCNCとPCベースCNCが共に使われ続けていると理解しておいてもらえたらと思う。

PCベースCNCとは何か〜マイクロプロセッサのCNCとの違い

最初に、そもそもPCベースCNCとは何かについて、マイクロプロセッサのCNCとの違いを中心に解説したい。

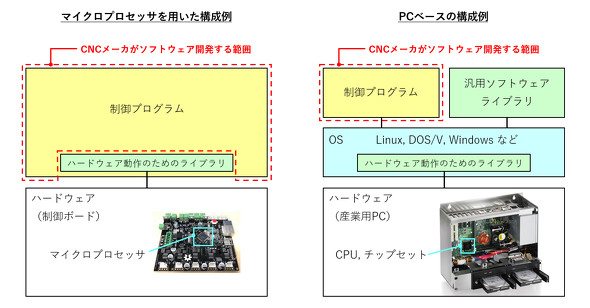

図2の左側がマイクロプロセッサを用いた構成例である。そもそもマイクロプロセッサとは「制御のための演算処理機能」「情報を保存しておく記憶機能」「情報の入出力機能」などを1つの半導体チップで実現したものである。

マイクロプロセッサを用いて制御を行うためには、マイクロプロセッサのメーカーが提供しているコマンドやライブラリを用いて制御プログラムを作成し、それを半導体チップに書き込むことが必要となる。これが組み込みシステム開発ともいわれるもので、制御プログラムを変更して再度書き込むことで、ソフトウェア的に機能変更が可能であることが特長である。

一度回路を作成すると変更ができなかった第1期のハードワイヤード回路のCNCとは異なり、この点においてマイクロプロセッサのCNCは利便性が高く、第2期においてCNCが大きく普及した理由の1つともいえるだろう。

図2 マイクロプロセッサを用いた構成例とPCベースの構成例の比較[クリックで拡大]出所:筆者作成(制御ボード画像は制御ボード「Smoothieboard」を筆者が撮影。産業用PC画像はベッコフオートメーション提供)

図2 マイクロプロセッサを用いた構成例とPCベースの構成例の比較[クリックで拡大]出所:筆者作成(制御ボード画像は制御ボード「Smoothieboard」を筆者が撮影。産業用PC画像はベッコフオートメーション提供)しかし、便利なように思われるマイクロプロセッサのCNCにも課題があった。それは、制御プログラムを作成するために利用するコマンドやライブラリが、使用するマイクロプロセッサ特有のものであるという点だ。

そのため、性能が向上した新しいマイクロプロセッサをCNCに採用するためには、古いマイクロプロセッサを対象にした制御プログラムをそのまま利用できず、再開発が必要となる。また、制御プログラムの作成に使用する開発言語も、マイクロプロセッサが世の中に登場し始めた初期の頃は機械語やアセンブリ言語といった難解な開発言語を使用する必要があった。

これは後に、C言語やC++言語などが活用できるようになり利便性が向上したが、それでもハードウェア依存性が高いことが制約となり、既存の開発コードや標準化された外部ライブラリを流用するのは困難であるケースが多かった。

これに対して、図2の右側がPCベースの構成例である。最も大きな違いは、ハードウェアとユーザーソフトウェアとの間に位置するOS(オペレーティングシステム)である。有名なものとしてはLinux、 DOS/V、 Windowsなどが挙げられる。これらがユーザーソフトウェアの開発におけるハードウェア依存性を下げる役割を果たしている。

PCのハードウェアにおける演算装置はCPUと呼ばれているが、例えば性能が向上した新しいCPUを採用する場合に必要な新しいコマンドやライブラリは、OS上にドライバとして追加されることになる。そのため、開発者はこれを意識することなく使うことができる。

もちろんこの背景として、1990年代の後半以降において世の中に爆発的にPCが普及し、PCに使われるOSおよびCPUなどのハードウェア部品が汎用化したことが挙げられる。

具体的に言えば、「インテルが高性能な最新のCPUを開発したら、すぐにそのCPUに対応したドライバがWindows上で用意される」ということが必ず行われたのである。

このPCベースの構成をCNCに採用するメリットは、大きく分けて3つ存在する。1つ目はCPUなどのハードウェアに依存することなく制御プログラムの開発が可能となったという点である。

OSが中間層として果たしてくれる役割によって、CNCメーカーが開発した制御プログラムはハードウェアが新しくなってもそのまま使い続けられるようになったため、これが永続的な開発資産となったのである。

2つ目は、全ての制御プログラムを自前で開発する必要がなくなった点が挙げられる。OS上で動作する汎用のソフトウェアやライブラリを購入してCNCの一部として組み込むことができるようになり、効率的な開発が可能となったのである。

3つ目は、高性能な最新のCPUといったハードウェアをいち早くCNCに採用することができるようになったという点である。ハードウェア固有の開発をCNCメーカーが実施する必要が無くなったため、これまでよりも早く最新のCPUを搭載したCNCの発売が可能となったのであった。

こういったメリットを見据えて、新しくPCベースのCNCを開発するメーカーが世の中に登場し始めたのである。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク