つながるCNCへ〜第3期前編 外部通信技術の進化:CNC発展の歴史からひもとく工作機械の制御技術(5)(1/4 ページ)

本連載では、工作機械史上最大の発明といわれるCNCの歴史をひもとくことで、今後のCNCと工作機械の発展の方向性を考察する。今回は、CNCの外部通信技術が進化し、工作機械がネットワークを介してさまざまな機械やシステムと連携するように進化していった様子について解説する。

連載5回目の今回は、CNCの外部通信技術が進化し、工作機械がネットワークを介してさまざまな機械やシステムと連携するように進化していった様子について解説する。

⇒連載「CNC発展の歴史からひもとく工作機械の制御技術」のバックナンバーはこちら

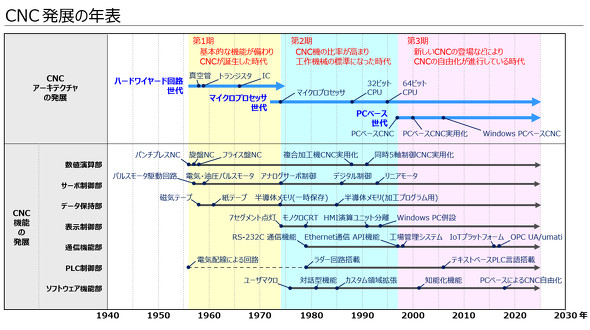

まず、CNCの発展の年表を図1に示す(前回に続き再掲)。

前回までの記事では、第2期としてCNC機の比率が高まり、工作機械の標準になった時代について紹介した。

これまで工作機械は単体で動作し、機械加工を行うものであったが、第2期の終わりである1997年頃から変化が起こり始める。CNCに外部通信機能が備わり、工作機械が工場内の他の生産設備と接続したり、ネットワークを介してシステムと接続したりできるようになっていったのだ。

これにより工作機械の稼働情報が工場内のシステムに共有されて生産管理に活用されたり、そのシステムから生産指示やNCプログラムが工作機械に届けられたりということが始まった。本稿ではそれらの詳細を紹介していく。

なお、今回紹介する「システムと接続するCNC」という内容は、時期としては1997年から始まる第3期に相当する。ただし、第3期のメインテーマである「PCベースの新しいCNC」については、次回の記事で解説する。

CNCの外部通信機能〜専用シリアルバスやイーサネットを用いた通信

最初に、工作機械がネットワークに接続するための基盤となったCNCの外部通信機能について解説したい。

前回の第4回の記事で紹介したファナックの「FANUC Series 160」について思い出してもらいたい。これは、数値演算部などにはこれまでのCNCを採用しており、そのCNCの筐体にあるスロットにPCの機能を持つハードウェアボード(MMC-IV)を取り付けたものだった。

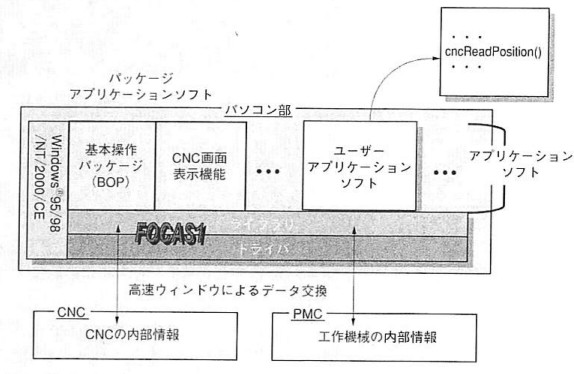

この時、CNC上の数値演算部とPCハードウェアボード上の表示演算部は、内部の高速シリアル通信を介してデータ交換を行っていた。ファナックはこの技術を応用して、1995年にCNCと汎用PCを高速シリアルバスで接続する外部通信機能を開発する(図2)。

まず、汎用PCのPCIスロット(Personal Computer Interconnectスロット)に、ファナックが提供するアダプターボードを装着する。アダプターボードとCNCは、光ファイバーケーブルを介した高速シリアルバスで接続されている。これは、前述のMMC-IVでは内部の高速シリアル通信を用いていたのに対し、光ファイバーケーブルに置き換えて実現したものだ。

この機能により、汎用PC上からソフトウェアAPIを用いて、接続先のCNCが持っている特定のデータを読み書きすることが可能になった。

図2 ファナックが1995年に開発したCNCと汎用PCを高速シリアルバスで接続する外部通信機能 出典:「オープンCNCにおけるパソコン活用の実際」(著者:宮田光人/ファナック、日本工業出版、機械と工具 1995年2月号)

図2 ファナックが1995年に開発したCNCと汎用PCを高速シリアルバスで接続する外部通信機能 出典:「オープンCNCにおけるパソコン活用の実際」(著者:宮田光人/ファナック、日本工業出版、機械と工具 1995年2月号)この技術をファナックはさらに応用して、1997年にイーサネットを用いたCNCの外部通信機能を開発する(図3)。

CNCと汎用PCはイーサネットを用いて接続を行うため、汎用のイーサネットケーブルを利用することができる。CNCとPCとの間でイーサネット通信が確立できていれば、ネットワークハブやスイッチを経由することも可能である。そのため、CNCにネットワークを介して接続することが可能となった。

さらに、高速シリアルバスの時は必要であったアダプターボードが不要となった。ボード上の機能を、「FOCAS」というソフトウェアドライバおよびライブラリに置き換えたのだ。

PC上では、ファナックが提供する「CNC画面表示機能」という工作機械の操作画面と同じソフトウェアや、工作機械メーカーが開発したオリジナルのユーザーアプリケーションソフトウェアが動作している。これらのソフトウェアはFOCASのライブラリを内部的に用いて、イーサネットを介してCNCに接続し、データ交換を行う。

図3 ファナックが1997年に開発したCNCとイーサネットで接続する「FOCAS」機能 出典:「ファナックにおけるCNCオープン化の取り組み」(著者:井上秀明/ファナック、日刊工業新聞、機械技術 2000年11月号)

図3 ファナックが1997年に開発したCNCとイーサネットで接続する「FOCAS」機能 出典:「ファナックにおけるCNCオープン化の取り組み」(著者:井上秀明/ファナック、日刊工業新聞、機械技術 2000年11月号)こういったCNCの外部通信機能を用いて、PC上のソフトウェアから実にさまざまなデータ交換が可能になった。

まず、PC側から読み取りが可能な情報は、各軸のポジション、CNCが実行しているNCプログラム、発生したアラーム情報、CNCの設定パラメータなどだ。また、工具情報やCNCが持つ変数情報(マクロ変数)はPC側から読み書きができた。さらに、CNCの一部のデータ保持部に対してNCプログラムを保存するといったことも可能だった。

ここではファナックが開発した機能を詳しく紹介したが、三菱電機やオークマも、イーネットによる外部通信機能をCNCに備えていった。これが工作機械をネットワークに接続するための基盤技術となったのだ。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- AGVか、それともAMRか……無人搬送機導入時の注意点

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク