つながるCNCへ〜第3期前編 外部通信技術の進化:CNC発展の歴史からひもとく工作機械の制御技術(5)(4/4 ページ)

工作機械の共通インタフェース規格〜MTConnectとumati

CNCに外部通信機能が備わり、IoTプラットフォームが話題になっていくにつれて、工作機械をシステムに接続する取り組みが一層活発になっていった。

それと同時に新しい課題が生まれてくる。工作機械がシステムと接続して稼働監視を行う方法を、CNCや工作機械のそれぞれのメーカーが独自に開発を進めてきたため、メーカーごとに専用の接続方式やデータフォーマットが乱立するようになったのだ。

例えば、複数の機械メーカーから工作機械を購入している工場の稼働監視を実現するためには、それぞれの機械メーカーの接続方式やデータフォーマットに対応した通信ソフトを開発しなければならない。また、IoTプラットフォームを活用する場合においても、導入したIoTプラットフォームが対応していない機械メーカーの装置が工場にあった場合には、その機械だけがネットワークから取り残されてしまうことになる。

もし、全ての工作機械がシステムに接続する方法が共通化されていれば、個別に通信ソフトを開発しなくてもつながる工場を簡単に実現できる。これを目指しているのが、工作機械の共通インタフェース規格だ。

これに2006年という早期から取り組んでいるのが、米国の工作機械工業会であるAMTが推進するMTConnectだ(図8)。

当初はHTTPという通信プロトコルを利用していたが、現在ではOPC UAというデータ交換の通信規格にも拡張を行っている。日本の工作機械メーカーでは、ヤマザキマザックや牧野フライス製作所などが早くからMTConnectへ対応したことで知られている。

これに続く形で、2017年にドイツの工作機械工業会であるVDWが中心となり規格化が進んでいるのがumati(ユマーティ)だ(図9)。後発であることからOPC UAを一早く採用して規格化を行っている。また、ドイツが主導しているということからDMG森精機やシーメンスが規格の立ち上げから活動に加わっている。

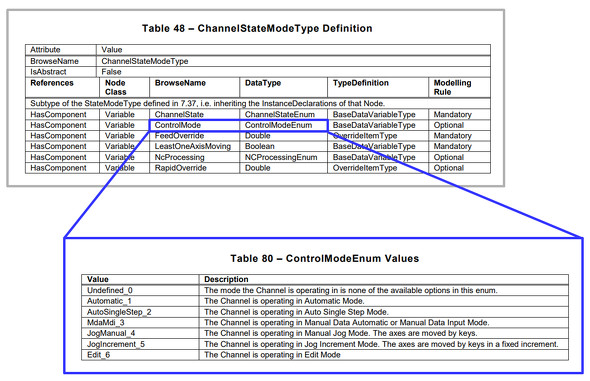

ここで、umatiを例にとって具体的なデータでその規格化の一部を紹介しよう。工作機械のCNCにおけるその系統情報を定義したのが図10であり、その中でも「Control Mode」に注目したものだ。

図10 共通インタフェースumatiにおけるCNCモードについてのデータフォーマットの実例 出典:VDW、Machine Tools and Manufacturing Systems “umati”、Companion Specification Draft 0.04.01、25 March 2019

図10 共通インタフェースumatiにおけるCNCモードについてのデータフォーマットの実例 出典:VDW、Machine Tools and Manufacturing Systems “umati”、Companion Specification Draft 0.04.01、25 March 2019どのメーカーのCNCも「自動運転(Automatic)」「マニュアル(Manual)」「編集(Edit)」などのCNCモードを持っているが、メーカーによりCNCモードを示す変数が異なっている。例えば「自動運転」を示す値が「2」であったり「5」であったりと統一されていない。

それに対してumatiによる規格では、メーカーが異なっていたとしても「CNCモードはControl Modeという名称の変数に格納し自動運転は1と定義しよう」という共通化を行っている。

このように規格化が進んでいる工作機械の共通インタフェースだるが、実用化に向けてはまだ課題がある。まず、共通インタフェースと言いながらも、現状ではMTConnectとumatiという2つの標準が共存していることだる。それぞれの規格化団体が歩み寄りを見せており、相互の変換器を用意するという計画が進んでいるが、これにはまだ時間がかかるものと思われる。

このような背景もあり、CNCメーカーが提供しているのは依然として独自仕様での外部接続機能であり、共通インタフェースに対応した接続機能は標準では備えられていない。

CNCに外付けで設置するゲートウェイデバイスを用いたり、工作機械メーカーがCNCに付属のPC上でソフトウェアとして実装したりという方法により、どうしても必要な場合にだけオプションとして実現していることがほとんどである。

このように、工作機械の共通インタフェースが製造現場に定着するのにはもう少し先のことだと考えられる。しかし、活用が進めばその恩恵を受けるのは工作機械を使い加工を行うユーザーだ。

工場内にある全ての工作機械が共通インタフェースに対応して、機械監視と生産管理が可能となれば、生産性の向上につながっていくものと思われる。将来的には工作機械の共通インタフェースが時間を掛けて浸透していくという可能性は高いだろう。

まとめ

今回はCNCの外部通信機能により、工作機械がネットワークを介してシステムとつながるように進化していったその動向について紹介した。これにより、工作機械の情報を外部から取得することが可能となり、工場内の設備の稼働状況を把握しやすくなったことは明らかだ。

しかし、実際の製造現場にはネットワークに接続していない工作機械がまだまだ数多く存在している。これは、ユーザーが購入した工作機械は10年以上という長い期間使われ続けるため、古い工作機械がまだまだ稼働しているということが影響していると思われる。

また、2018年頃に大きな盛り上がりを見せた機械メーカー主導のIoTプラットフォームは、実際の製造現場への導入は思うようには進まず、その幾つかは既にサービスを終了している。

ユーザーからすると工場内の工作機械は多種多様であり、特定の機械メーカーのIoTプラットフォームの導入は難しかったと考えられる。

例えば、前述したファナックのFIELD systemは、2023年に方針転換を発表して「FIELD system Basic Package」という製品を新しく提供を開始した(図11)。

図10 ファナックが2023年に開発したFIELD system Basic Package 出典:ファナックのWebサイトより(FIELD system Basic Packageパンフレット、FsBP(J)-01a, 2023.11)

図10 ファナックが2023年に開発したFIELD system Basic Package 出典:ファナックのWebサイトより(FIELD system Basic Packageパンフレット、FsBP(J)-01a, 2023.11)この製品では、これまでのIoTプラットフォームという大規模なシステムではなく、工作機械を簡単に接続してデータ収集と見える化が開始できる小規模なシステムを提案している。

工作機械がネットワークにつながり始めたとはいえ、全ての機械がそうなるにはまだ時間がかかるのが現実であり、それを象徴した方針転換ともいえるだろう。

このような背景の中、CNCの基本のアーキテクチャに変化が起こり始めている。これまで20年以上に渡りマイクロプロセッサがその演算デバイスの中心を担ってきたが、より自由度が高い構造としてPCをベースにしたアーキテクチャを持つCNCが世の中に登場し始めている。

この新しい流れを第3期と定義し、その始まりの1997年から改めて、次回の第6回の記事にて紹介したい。

謝辞:本稿は高桑MT技術士事務所 高桑俊也氏の監修の元、執筆を行った。CNCの歴史についての知見とその整理の方法など、実に数多くの助言をいただき、ここに同氏に対して感謝の意を表する。

著者紹介:

高口順一(こうぐち じゅんいち)

ベッコフオートメーション ソリューション・アプリケーション・エンジニア 博士(工学)

東京大学工学部を卒業後、ものづくりコンサルティングファームに入社。その後、工作機械メーカーを経て、2015年からはドイツの制御装置メーカーであるベッコフオートメーション株式会社にてPCベースPLC/CNCであるTwinCATの技術を担当している。2024年には東京工業大学工学院 博士課程を修了。「センサ信号解析および機械学習に基づくエンドミル加工の状態モニタリング」を研究テーマに据え、工作機械とCNCの発展のために取り組んでいる。

関連記事

CNCとは何か〜工作機械史上最大の発明

CNCとは何か〜工作機械史上最大の発明

本連載では、工作機械史上最大の発明といわれるCNCの歴史をひもとくことで、今後のCNCと工作機械の発展の方向性を考察する。連載第1回目の今回は、まずCNCとは何かについて改めて説明する。 CNCの誕生〜第1期 工作機械にコンピュータが搭載されるまで

CNCの誕生〜第1期 工作機械にコンピュータが搭載されるまで

本連載では、工作機械史上最大の発明といわれるCNCの歴史をひもとくことで、今後のCNCと工作機械の発展の方向性を考察する。今回は、CNCが誕生した時代を振り返り説明する。 使いやすいCNCへ〜第2期前半 対話式プログラミング機能の登場

使いやすいCNCへ〜第2期前半 対話式プログラミング機能の登場

本連載では、工作機械史上最大の発明といわれるCNCの歴史をひもとくことで、今後のCNCと工作機械の発展の方向性を考察する。連載第3回目の今回は、CNCを搭載した機械の比率が高まり、工作機械の標準になった時代に焦点を当てる。 CNCによる機械加工の進化〜第2期後半 複合加工機と5軸加工機の登場

CNCによる機械加工の進化〜第2期後半 複合加工機と5軸加工機の登場

本連載では、工作機械史上最大の発明といわれるCNCの歴史をひもとくことで、今後のCNCと工作機械の発展の方向性を考察する。連載第4回目の今回は、CNC機が工作機械の標準になり、5軸加工機などが登場した時期に焦点を当てる。 工作機械の共通インタフェース「umati」とは何か?

工作機械の共通インタフェース「umati」とは何か?

工作機械のスマート化に向けて注目されている通信規格が「umati」である。本連載では「umati」とはどういう規格なのか、技術的にはどういう背景があるのか、どのような活用シーンがあるのかについて、紹介する。第1回となる今回は「umati」とは何かをテーマに概要を取り上げる。 新生umatiの進む道――工場内のあらゆる機械装置の共通インタフェースへ

新生umatiの進む道――工場内のあらゆる機械装置の共通インタフェースへ

工作機械の共通インタフェースとして注目を集める「umati」について紹介してきた本連載だが、今回はこの「umati」についての大きな変化があったため、その内容について解説したい。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク