「血圧計組み立て体験」で匠の技に筆者も挑戦、その結果は……:FAニュース

オムロン ヘルスケアは松阪工場において、工場見学と併せて血圧計の組み立て体験を実施。筆者も微細な部品の取り付けなどに挑戦した。

オムロン ヘルスケアは2025年11月18日、三重県松阪市の松阪事業所内を報道陣向けに公開した。技術説明や工場見学ツアーの締めくくりとして実施されたのが、実際に製品を作る「血圧計の組み立て体験」だ。本稿では、その模様をレポートする。

「見る」と「やる」では大違い、繊細すぎる手作業の壁

「(血圧計組み立て体験で使うのは)1番スタンダードで簡単なモデルですよ」、そう語る同社担当者の言葉を信じて安心しきっていた筆者の慢心は、開始数分で打ち砕かれることとなった。

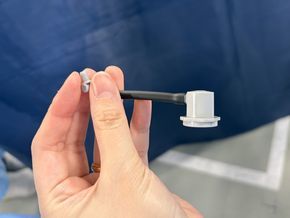

最初に体験した工程は、ポンプとカフをつなぐチューブ部分の接続だ。この接続部は気密性を確保するために非常に小さい穴に部品を通す必要がある。「通すだけだろう」と力任せに挑んでみたが、筆者はこの取り付けに30秒を要した上に、品質基準を満たす接続はできなかった。対して、熟練作業員はこれをわずか2〜3秒で完了させるという。 たった1つ試しただけで指先が痛くなる作業だが、それでも、気密性を保つためにミスは絶対に許されない。

なお、同社では現在この接続工程を完全自動化している。かつて4〜5人の作業員で1時間当たり800〜1000個だった生産量は、機械監視役の0.5人のみで同4000〜5000個の生産を可能にしている。

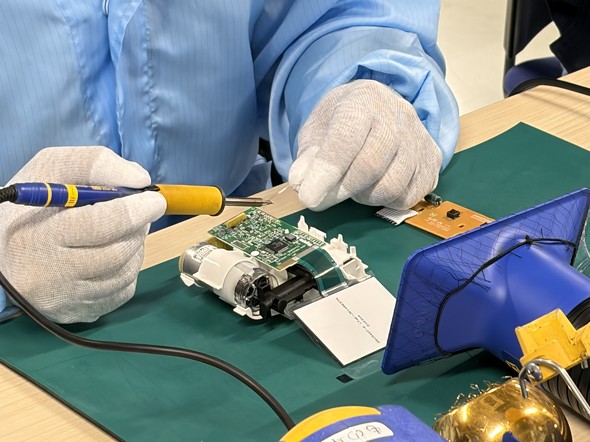

続いて挑戦したのは、基板へのはんだ付け工程だ。金属(母材)をはんだごてで加熱して溶かしたものを、約10カ所の接合部分に流して接合する。熟練作業員の実演はあまりに手際が良く、一見すると簡単な作業のように思える。しかし、実際にやってみると大違いだ。体験者らは指導を受けながら挑戦するも、接合不良を起こしたり、はんだ量が過多になったりと、悪戦苦闘する様子が見られた。

約30分の体験時間で成功者は……?

最後は、筐体への取り付けを体験。こちらも手本を見せてもらったが、手順が複雑で一度では覚えきれない。「ここに掛けるのですか?」「違います、こっちです」といった具合に、文字通り手取り足取り教えてもらわなければ、部品1つ取り付けることさえ困難であった。

結局、30分以上の時間を費やしても、参加者らは誰一人として完成品を作り上げることはできなかった。同社担当者からは「そもそも最後の工程にすらたどり着いていない」と聞き、絶望すると同時に、これを量産レベルで維持する現場力に尊敬の念を抱かざるを得なかった。

今回組み立て体験に使用した上腕式血圧計は、現在の自動化ラインであれば、組み立てから梱包までの全工程をわずか数分で完了する。この体験を通じ、手作業に求められる技能の高度さと、それを代替する自動化技術の安定性をあらためて体感した。

「現場の『知恵と工夫』こそが自動化の源泉だった。手作業での試行錯誤があったからこそ、機械に落とし込む際の最適な動作や条件が見つけられた」とオムロン ヘルスケアの担当者は語った。

血圧計は、日々の健康管理を支える重要な医療機器である。そこに妥協やバラつきは許されない。筆者が体験したような手作業ゆえの難所を、テクノロジーの力で克服し、ヒューマンエラーを極限までゼロに近づける。この「人と機械の高度な融合」こそが、オムロン ヘルスケアの製品が世界同一品質を維持し続ける理由であろう。

関連記事

オムロンの血圧計はどう作られる? 自動化と熟練技能が共存する生産ラインへ

オムロンの血圧計はどう作られる? 自動化と熟練技能が共存する生産ラインへ

オムロン ヘルスケアは、血圧計生産のマザー工場である松阪工場の見学ツアーを開催した。高速自動化技術と熟練の技能が融合する製造現場を公開。世界同一品質を支える「仕組み」作りをレポートする。 血圧計累計4億台を達成、「世界同一品質」を担うオムロン松阪工場のモノづくり

血圧計累計4億台を達成、「世界同一品質」を担うオムロン松阪工場のモノづくり

オムロン ヘルスケアは血圧計の累計販売4億台突破を機に、マザー工場の松阪事業所を公開。「世界同一品質」を支える高度な自動化と品質管理体制をひもとく。「発症ゼロ」実現へ向け進化するモノづくりと、同社の次なる挑戦を紹介する。 オムロンは“チーム生成AI”で効率化 ラダーのプログラム資産検索も

オムロンは“チーム生成AI”で効率化 ラダーのプログラム資産検索も

オムロンは「IIFES 2025」において、2026年中のリリースを予定している、生成AI(人工知能)を活用した新サービス「OMRON Automation Teams」を紹介した。 オムロンがインドに共創型オートメーション拠点開設、国内の製造DX促進

オムロンがインドに共創型オートメーション拠点開設、国内の製造DX促進

オムロンは、インドのベンガルールに「AUTOMATION CENTER BENGALURU」を開設した。同センターを通じてインドの製造DXを促進し、同国の生産性や国際競争力の向上を支援する。 パナソニックが10年ぶりに彦根工場を公開 最新のモノづくりに迫る

パナソニックが10年ぶりに彦根工場を公開 最新のモノづくりに迫る

パナソニックは報道関係者にシェーバー事業メイン工場である彦根工場内のモノづくりを公開した。本稿では、同工場で「伝統と未来の融合を図るAI活用と自動化」をテーマに取り組むモノづくり変革の一部を紹介する。 「自動化しよう。でもどの製品にすれば……」 必要な導入前準備とマインド設定

「自動化しよう。でもどの製品にすれば……」 必要な導入前準備とマインド設定

本連載では、自動化に初めて取り組む中堅中小企業の製造現場向けに協働ロボット、外観検査機器、無人搬送機にフォーカスして、自動化を成功させるための導入前(準備)、導入時(立ち上げ)、導入後(運用)におけるポイントを解説する。今回は、自動化機器/ロボットシステムを導入する前に行っておくべき事柄(導入前準備)について説明する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク