オムロンの血圧計はどう作られる? 自動化と熟練技能が共存する生産ラインへ:スマート工場最前線(1/2 ページ)

オムロン ヘルスケアは、血圧計生産のマザー工場である松阪工場の見学ツアーを開催した。高速自動化技術と熟練の技能が融合する製造現場を公開。世界同一品質を支える「仕組み」作りをレポートする。

オムロン ヘルスケアは2025年11月18日、国内唯一の生産拠点である松阪事業所(三重県松阪市)において、報道陣向けの工場見学ツアーを開催した。

本稿では、1973年の工場設立以来、マザー工場として機能してきた同拠点が、いかにして自動化と熟練の技能を融合させ、全世界へ向けた「世界同一品質」を担保しているのか。血圧計が完成するまでの工程に沿って、製造現場をレポートする。

なお、オムロン ヘルスケアの血圧計生産の歴史や、松阪工場のグローバルでの立ち位置については、前回記事で詳しく説明している。

【基板実装】炉内温度をコントロールし待機ロスを実現

血圧計製造の最初の工程となるのが、SMT(Surface Mount Technology:表面実装技術)基板の実装だ。製品に頭脳を組み込む工程として、プリント基板表面へのはんだ印刷、電子部品の実装、リフローの3つの工程を経る。

基板に印刷されたはんだを熱で溶かし部品と接着させる「リフロー炉」では、生産状況に応じて、炉内温度の制御や排気ファンなどをコントロール。これにより、待機時の炉内の熱量を維持すると同時に立ち上げ速度を向上させ、待機時間を削減している。

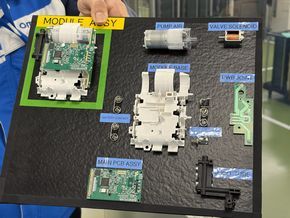

【モジュール組み立て】2人体制で1日1万1000台を生産

完成した基板は同フロア内にある、主要駆動部となる「モジュール」組み立て工程へ移動する。基板、ポンプ、バルブなどで構成されるモジュールは、血圧計の心臓部といえるコアパーツだ。「松阪工場では10年前からこのモジュール部分の設計共通化を推進し、全自動組み立てラインを実現した」(オムロン ヘルスケアの担当者)。

このラインでは、自動化ラインの先頭にいる(動画の左側)作業員が「モジュールベース」と呼ばれる土台を投入すると、自動組み立て機が1モジュール当たり75個の部品を6秒で正確に組み付ける。ラインから流れてきたモジュールを、末尾にいる(同右側)作業員が目視で確認して完成となる。

モジュール生産ラインは3班2人体制でほぼ24時間稼働しており、1日当たりの生産能力は約1万1000台を誇る。また、メイン基板の違いによる機種切り替えを1日5〜6回実施し、多品種生産に対応している。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク