オムロンの血圧計はどう作られる? 自動化と熟練技能が共存する生産ラインへ:スマート工場最前線(2/2 ページ)

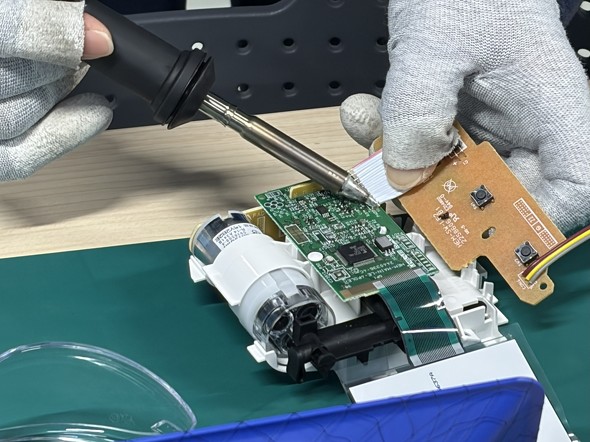

【手組み生産ライン】熟練作業員による精密なはんだ付け

モジュールが完成すると、製造ラインは大きく2つのルートに分岐する。「手組み生産ライン」と「自動機ライン」の使い分けだ。

まず案内されたのは、心電計付き上腕式血圧計など、高機能モデルを扱う手組み生産ラインだ。ここでは、機械では困難な微細作業が行われている。例えば、心電図を計測するための電極へのはんだ付けは極めて難易度が高く、オムロン独自の認定資格を持った有資格者だけが作業を行っている。

ラインには10人前後の従業員が並び、リレー形式ではんだ付け、カフ(腕帯)の取り付け、カバーの取り付け、梱包の順に作業を進め、1台ずつ血圧計を完成させていく。組み立てラインでは1台当たり平均12〜13分、最短は3分〜最長で20分ほどを要する。同社の中でも最も多くの作業員が携わる、まさにフラグシップモデルを作るための現場だ。

【自動生産ライン】スタンダードモデルを支えるLCIA

一方、上腕式血圧計(HCR-7104)などスタンダードモデルが作られているのが、自動生産ラインだ。ここでは、オムロンが「LCIA(Low Cost Intelligent Automation)」と呼ぶ自動機を用いている。

先ほどは人手で組み立てていたカフやディスプレイが流れるように取り付けられ、完成品がラインの端へと運ばれていく。最後は人の手によって丁寧に梱包され、製品としての姿が整う。

従来は手作業のみに頼っていたはんだ付け工程においては、自動補正技術を用いることで、一部の製品は自動化している。

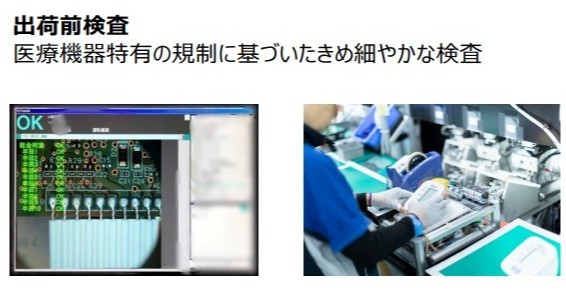

【出荷前検査エリア】厳しい検査を受け、ようやく出荷へ

そして最終工程となるのが、出荷前検査エリアだ。松阪工場では、組み立て工程でも、40項目ほどの検査工程を設けている。出荷前検査では、完全にパッケージングされた製品から、検査基準に準拠した形で抜き取り検査を行う。図面と照らし合わせながら、部品の取り付け状態から動作、説明書の封入向きまで厳格にチェックする。もし1カ所でも不備が見つかれば、そのロットの商品は全て戻され、再度組み立てを行う。この最終検査工程は松阪工場の独自認定を受けた、同社の検査員のみが携わっている。

こうして厳しいチェックを受けた製品のみが、全世界へと出荷されていく。

【ベストラインへの道】生産効率のさらなる向上へ

工場内には、通常の生産ラインとは違う特殊なエリアが設けられていた。オムロン ヘルスケアの担当者によると、ここは「生産効率のさらなる向上に向けた、『ベストライン』を目指す専用のライン」だという。

ここでは、部品を取り付ける順番や、ビニールの折り方、保護フィルムの貼り方など、細かく改良した図面を基に、実際に組み立てを行っている。現在は、通常10〜12人で稼働するラインを6人にまで減らすことを目標に、試行錯誤を繰り返している。なお、完成するモノ自体は通常のラインと同じであるため、ここで生産した血圧計も流通している。

同社において、松阪工場は「マザー工場」と位置付けられている。ここで確立された「自動化のノウハウ」や「品質管理の基準」は、そのまま中国やベトナムなどの海外生産拠点へと横展開されている。つまり、松阪で作っているのは血圧計という製品だけでなく、「世界中どこでも同じ高品質な製品を作るための仕組み」そのものである。

関連記事

血圧計累計4億台を達成、「世界同一品質」を担うオムロン松阪工場のモノづくり

血圧計累計4億台を達成、「世界同一品質」を担うオムロン松阪工場のモノづくり

オムロン ヘルスケアは血圧計の累計販売4億台突破を機に、マザー工場の松阪事業所を公開。「世界同一品質」を支える高度な自動化と品質管理体制をひもとく。「発症ゼロ」実現へ向け進化するモノづくりと、同社の次なる挑戦を紹介する。 オムロンは“チーム生成AI”で効率化 ラダーのプログラム資産検索も

オムロンは“チーム生成AI”で効率化 ラダーのプログラム資産検索も

オムロンは「IIFES 2025」において、2026年中のリリースを予定している、生成AI(人工知能)を活用した新サービス「OMRON Automation Teams」を紹介した。 オムロンがインドに共創型オートメーション拠点開設、国内の製造DX促進

オムロンがインドに共創型オートメーション拠点開設、国内の製造DX促進

オムロンは、インドのベンガルールに「AUTOMATION CENTER BENGALURU」を開設した。同センターを通じてインドの製造DXを促進し、同国の生産性や国際競争力の向上を支援する。 パナソニックが10年ぶりに彦根工場を公開 最新のモノづくりに迫る

パナソニックが10年ぶりに彦根工場を公開 最新のモノづくりに迫る

パナソニックは報道関係者にシェーバー事業メイン工場である彦根工場内のモノづくりを公開した。本稿では、同工場で「伝統と未来の融合を図るAI活用と自動化」をテーマに取り組むモノづくり変革の一部を紹介する。 ダイキンが目指す止まらない工場、そこで見えてきた課題と新たな取り組み

ダイキンが目指す止まらない工場、そこで見えてきた課題と新たな取り組み

ダイキン工業では「止まらない工場」の実現に向けて、工場デジタルツインや設備故障予知、画像処理などのデジタル技術を活用し、生産ロス削減やリードタイム短縮につなげている。本稿では、「ITmedia Virtual EXPO 2025 夏」において、ダイキン工業の浜靖典氏が「止まらない工場実現に向けたダイキンのデジタル技術活用」と題して行った基調講演の一部を紹介する。 「自動化しよう。でもどの製品にすれば……」 必要な導入前準備とマインド設定

「自動化しよう。でもどの製品にすれば……」 必要な導入前準備とマインド設定

本連載では、自動化に初めて取り組む中堅中小企業の製造現場向けに協働ロボット、外観検査機器、無人搬送機にフォーカスして、自動化を成功させるための導入前(準備)、導入時(立ち上げ)、導入後(運用)におけるポイントを解説する。今回は、自動化機器/ロボットシステムを導入する前に行っておくべき事柄(導入前準備)について説明する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク