トヨタ生産方式と設備保全、IoT活用をどう考えるか:トヨタ生産方式で考えるIoT活用(2)(1/4 ページ)

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。第2回となる今回は、設備保全へのIoT活用のポイントについて紹介します。

生産設備のIT化、ものづくりのグローバル化が急速に進展する中で、設備保全業務の役割は重要性を増しています。製造工程における“チョコ停・ドカ停”や設備故障などさまざまなトラブルを未然に防ぐ保全業務は、今なお属人的な作業が多い一方、急増する海外工場では保全担当者の不足しているといった課題があります。そのため生産設備のデータを共有化し、保守業務全体を効率化することが求められつつあります(本章で取り上げている設備保全の対象は生産設備と金型注1を総称しています)。

本連載「トヨタ生産方式で考えるIoT活用」の第1回ではトヨタ生産方式とIoTの活用ポイントについて解説しました。第2回となる今回は、トヨタ生産方式を導入している企業(製造業)を例に、設備保全業務におけるIoT(Internet of Things、モノのインターネット)活用に向けた考え方について説明していきます。

注1「金型」……材料塑性または流動性の性質を利用して、材料を成形加工して製品を得るための、主として金属材料を用いてつくった型を総称します。金型の品質如何が製品の良否を決定づけるもので、金型は製品の産みの親などといわれています(日本金型工業会より引用)

トヨタ生産方式における設備保全の重要性

まずトヨタ生産方式における設備保全の重要性について説明します。トヨタ生産方式では金型で生産する物についても、かんばんによる小ロット生産が前提です。基本は月産数を稼働日で割って日当り数を算出し、直単位で分割、生産ロット数を加味して毎日連続して生産することが前提となっています。

生産ロット数については1つのかんばんが1箱の収容数単位となります。そのためロット形成と呼ばれる手法を使用して、複数かんばんが外れて生産ロット数に達成した時点で生産にかかれるように現場で工夫を加えています。

仕掛在庫はほとんど持たない状況になるため、一度金型が故障してしまうと、後工程である日々の生産にダイレクトに影響してしまい、納入遅延などにつながってしまうのです。このようにトヨタ生産方式では設備や金型故障を未然に防ぐことが、いかに大事かお分かり頂けたと思います。

設備保全業務を改善するPDCAサイクル

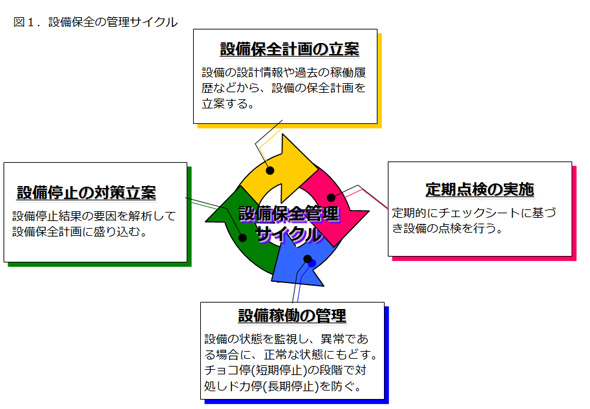

設備保全のあるべき姿は、故障発生を未然に防ぐために予防保全を行うことです。そのためには「設備保全計画の立案」「定期点検の実施」「設備稼働の管理」「設備停止の対策立案」のPDCAサイクルを回すことが重要です。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク