トヨタ生産方式と設備保全、IoT活用をどう考えるか:トヨタ生産方式で考えるIoT活用(2)(2/4 ページ)

設備保全の“壁”となる4つの課題

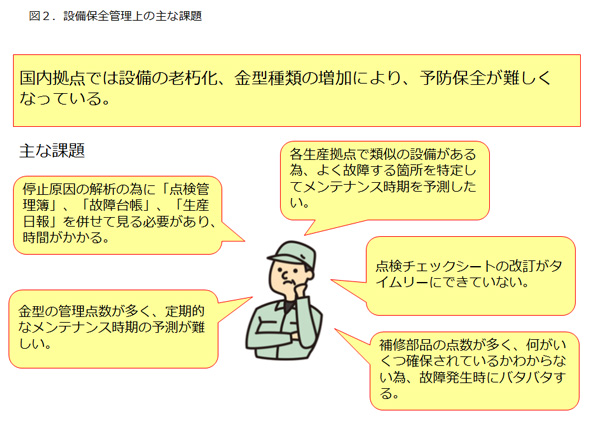

しかし現在、予防保全業務を行おうと思っても、それを阻む障壁となっている複数の課題が存在します。主な4つの課題を以下に紹介します。

1.老朽化した設備が多く、故障発生率が高くなっている

設備の耐用年数として約8年〜10年償却で設備投資をしているが、日本国内では数年前まで海外での現地調達に切り替える風潮あり、15年以上同じ設備を使い続けている製造業も多くあります。そのため故障の頻度が高くなっているという課題です。

2.打ち切り対象が不明確なため、金型の管理点数が多くなっている

トヨタ系の自動車部品メーカーでは乗用車だけでなく、耐用年数が長いトラックなどの産業用車両の生産や、かんばん生産でないトヨタ以外の完成車メーカーの生産を行っている企業も多く存在します。自動車部品はモデルチェンジにより、新型モデルに切り替わりますが、旧型モデルが故障した際の部品交換の注文にも対応しなくてはなりません。

その対応期間についても一定の取り決めがありますが、15年以上経過しても注文が来ることが多々あります。そのため、特定の金型を廃止するという判断が難しく、金型の管理点数が多くなっていきます。

多くの製造現場では量産段階の部品金型はすぐ移動できる場所に保管していますが、たまにしか使用しない金型は別の場所に保管して、注文がきたときに持ってくるという場合が多いです。保管している金型の数を比較すると、旧型モデルの金型の数は量産段階の金型の約2倍以上になるといわれています。

3.製造条件が季節変動で変わる

成形工程や熱処理工程など温度に左右される工程では、夏と冬で加工時間や良品を作れる製造条件が変動します。しかしながら、製品設計、工程設計を経てその情報を製造部門に移管をする段階では、製造条件や加工時間などの原単位情報を一律で設定しています。製造部門ではその通りに加工しても必ず良品ができるとはいえないのが実情です。

4.設備仕様や定期点検記録が紙管理で、現場でしか把握できない

トヨタ生産方式を採用している、していないに問わず、多くの製造業で一般的に「設備カルテ」と呼ばれる設備仕様を記載した資料や、定期点検の記録は紙で原本管理されており、それが製造現場に点在しているのケースをよく見かけます。

この場合、現場管理者は現場に行けば設備の状況を把握することが出来ますが、工場全体でどんな仕様の設備がどこに配置されているか、その設備の点検項目が妥当か、適宜実施できているか即座に把握することが困難な状況です。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク