トヨタ生産方式と設備保全、IoT活用をどう考えるか:トヨタ生産方式で考えるIoT活用(2)(4/4 ページ)

設備稼働情報、出来高、品質に関する情報を集める

まず収集すべき情報としては設備稼働情報(設備稼働時間、停止時間、段取替え時間)、出来高情報(ショット数)、品質情報(温度条件、不良原因別不良数)となります。

このようにIoTを活用して遠隔地の情報収集を行い、統計による的確な意思決定の仕組みが構築できるようになれば多くのメリットが生まれます。例えば国内拠点だけでなく、海外拠点での生産も同様に管理し、生産拠点間で工程のフレキシブルな移管ができるようになり、サプライチェーンの最適化につなげることも可能です。

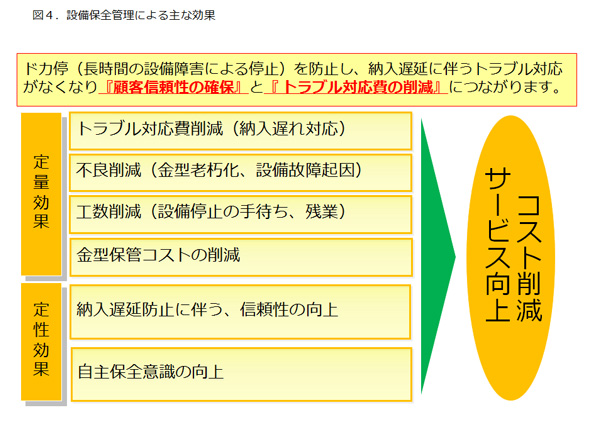

設備保全管理へのIoT活用がもたらす効果

次にIoTにより設備保全の最適化を図るアプローチについて説明します。製造条件や加工時間などの原単位情報に関する基準は、一度決めたら固定している場合が多いと本稿の冒頭部分で説明しました。IoTにより製造情報を継続的に収集することにより、良品や不良品が発生する製造条件や加工時間などの原単位の統計管理も可能になります。そうすることで、適宜季節変動による基準値の最適値を変動させることも可能になってきます。

こうしたIoTを活用した次世代の設備保全管理の実現方法についてですが、既存の設備では収集できる情報も限定され、情報連携に対するコストも大きくなる傾向にあります。新たに工場内にネットワークを敷設する、無線で情報収集するなどの通信手段の選択も必要となります。しかし最近の設備では収集できる情報も多くなっており、簡単な設定で済むことも多いです。

また昨今、国内生産回帰の機運も高まっています。これに伴い新規設備投資を行う際は、設備からの情報収集項目と活用項目を事前に考慮した上で、新規設備導入を行うと良いのではないでしょうか。最近では新規設備の導入について、生産技術部門とIT部門が連携するという取り組みも多く聞くようになりました。

設備保全におけるIoT活用を低コストで実現にするためには、全てを設備メーカー、ITベンダー任せにするのでなく、自社の人材の育成することも重要です。最初は知識がなく外部に委託しても、導入後のメンテナンスは少なくとも自社で実施できるようにするべきです。

以上で設備保全にIoTを活用する方法についての説明を終わります。次回は品質保証におけるIoTの活用手順について紹介します。

筆者紹介

株式会社アムイ 代表取締役

山田 浩貢(やまだ ひろつぐ)

NTTデータ東海にて1990年代前半より製造業における生産管理パッケージシステムの企画開発・ユーザー適用および大手自動車部品メーカーを中心とした生産系業務改革、

原価企画・原価管理システム構築のプロジェクトマネージメントに従事。2013年に株式会社アムイを設立し大手から中堅中小製造業の業務改革、業務改善に伴うIT推進コンサルティングを手掛けている。「現場目線でのものづくり強化と経営効率向上にITを生かす」活動を展開中。

関連記事

なぜIoTなのか、トヨタ生産方式の課題から考える

なぜIoTなのか、トヨタ生産方式の課題から考える

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。日本的な“人の力”に頼った手法に見られがちですが、実はトヨタ生産方式にもIoT(Internet of Things、モノのインターネット)は適用可能です。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説します。 製造業に襲い掛かる第3次IT革命の波

製造業に襲い掛かる第3次IT革命の波

経済学者マイケル・ポーター氏と米国PTCの社長兼CEOであるジェームズ・ヘプルマン氏の共著でるIoTに関する論文「IoT時代の競争戦略」が公開された。PTCジャパンでは、同論文の内容を解説する説明会を開催した。 IoTで勝ち残るために選ばないといけない“10のポイント”

IoTで勝ち残るために選ばないといけない“10のポイント”

経済学者マイケル・ポーター氏と米国PTCの社長兼CEOであるジェームズ・ヘプルマン氏の共著であるIoTに関する論文「IoT時代の競争戦略」が公開。その内容を解説する本稿だが後編では、製造業が勝ち残るのに必要な“考えるべき10のポイント”について解説する。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク