第33回 損失の影響と解析:前田真一の最新実装技術あれこれ塾(3/3 ページ)

3.実際の基板は複雑

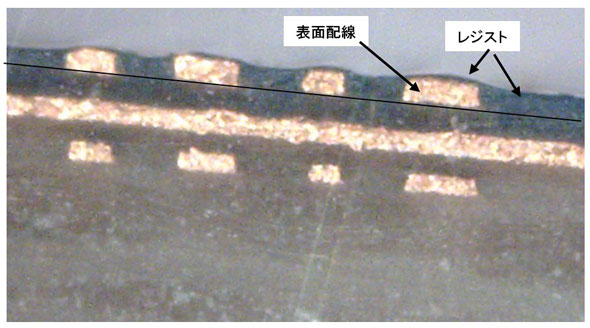

ここでの検討は、表層配線の場合、レジストがなく、直接、空気の層として解析していますが、実際の基板では、一般的には、配線層の上にレジストが塗布されています(図15)。

このレジストの効果で、表面層配線の損失は少し大きくなります。

また、基板の製造方法や製造装置によっては、表面層と内層の銅箔表面荒さが変化する場合もあります。

損失量はこのような細かいことで、変化します。損失の検討には実際の基板の条件の正確な物理量が必要となります。

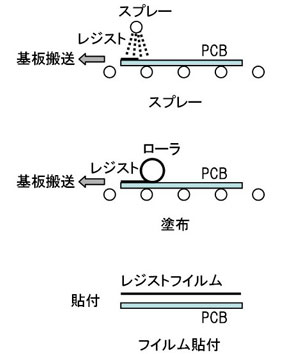

このレジストは、空気と違い、誘電体で、誘電損失を発生させます。このレジストは銅箔厚さに比べて薄く、塗布方法(図16)によって、厚さむらが発生し、なかなかシミュレーションで正確な厚さデータを入力することが困難です。

また、レジストの誘電率や誘電損失の値も、レジストインクと溶剤の比率や材料などにより変化します。この辺の厚さや特性管理は、今後、損失の影響が大きくなってくると問題になってきます。

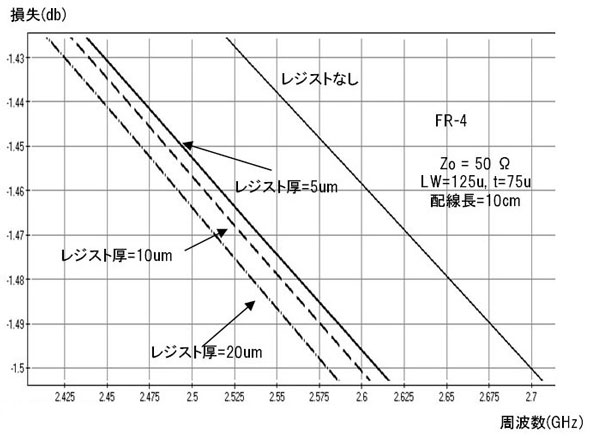

参考のため、レジスト厚が5ミクロン、10ミクロン、20ミクロンの場合の損失の違いを図17に示します。レジストの誘電率は3.5、誘電正接は0.001としました。レジストの影響があるとはいえ、やはり損失量からみると、同じ配線幅では、表層配線の方が有利になります。

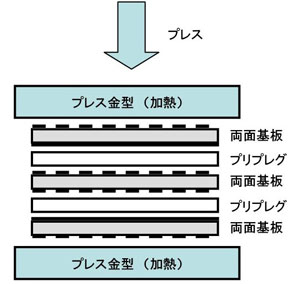

しかし、ここでもう1つ考慮しなければならないのは導体の表面粗さです。ビルドアップではない積層基板の場合には2層基板の間にプリプレグを挟んで加熱プレスをして、多層版を作成します(図18)。

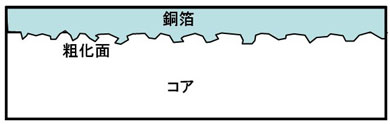

材料としての2層基板はコア材との接着面はわざと銅の表面を5ミクロン程度の凹凸を付け、コア材と銅箔の接着強度を上げる工夫がしてあります。銅箔の表面はもっとずっと平らになっています(図19)。

この表面平滑度は銅箔の製法や設備によって異なりますが、表面粗さ度データは、多くの場合、銅箔メーカーから発表されています。

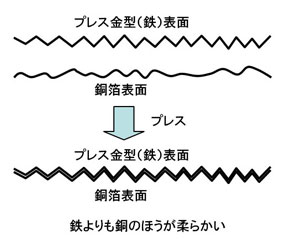

多層基板のプレスの時、表層配線はプレス機で圧迫されます。この銅は柔らかいので、プレス機の表面粗さが、銅箔の表面に転写され、プレス後は、プレス機の表面荒さが銅箔の表面粗さとなります(図20)。

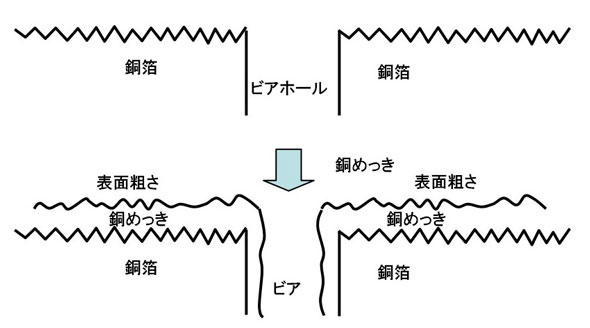

積層された後で、スルーホールが空けられ、スルーホールの内壁に銅を付け、層間接続を作るために銅めっきを施します(図21)。

表面配線の銅箔荒さは、このようにプレス機の表面粗さと銅メッキの厚さの関係で決まります。内層配線は、プリプレグの方が銅箔より柔らかいので、プレス機の表面粗さが、そのまま銅箔の表面粗さとなります。つまり、表面配線と内層配線の銅はく粗さは異なります。当然、この銅箔表面粗さの影響も損失には影響があります。

ビルドアップ基板については、また工法が異なり、銅箔の表面荒さも変わります。損失については、ここ数年で急に問題化されてきたため、まだその理論や影響が十分理解されていないこともあり、共通認識がなされていません。このため、解析や検討に必要な情報の標準化や公開がなされないどころか、基礎的なデータも存在しない場合が多くあります。

現在は、今後、損失の問題を避けるために光を使うのか、この問題に取り組みながら、材料の特性を向上させたり、回路の工夫により、更に銅による高速化を図るかの分岐点に差し掛かっています。このためにも、材料の特性の理解と情報の共有化が必要となってきています。

筆者紹介

前田 真一(マエダ シンイチ)

KEI Systems、日本サーキット。日米で、高速システムの開発/解析コンサルティングを手掛ける。

近著:「現場の即戦力シリーズ 見てわかる高速回路のノイズ解析」(技術評論社)

関連記事

- ≫前田真一の最新実装技術あれこれ塾

摩擦があると、どうしてエネルギーを失うのか

摩擦があると、どうしてエネルギーを失うのか

摩擦によって力学的エネルギーが損失することを理解するためには、まずニュートンの運動方程式をきちんと理解する必要がある。 SiC-MOSFETの課題克服へ、新材料を用いたゲート絶縁膜で信頼性を向上

SiC-MOSFETの課題克服へ、新材料を用いたゲート絶縁膜で信頼性を向上

SiC-MOSFETの量産採用に向けた課題の1つとして挙げられているのが、酸化シリコンを用いたゲート絶縁膜に起因する動作時の信頼性の低さだ。大阪大学と京都大学、ローム、東京エレクトロンは、AlON(アルミニウム酸窒化物)を用いたゲート絶縁膜によって、SiC-MOSFETの信頼性を高める技術を開発した。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

- AGVか、それともAMRか……無人搬送機導入時の注意点

コーナーリンク

図15:レジスト

図15:レジスト 図16:レジスト塗布の方法

図16:レジスト塗布の方法 図17:レジストによる表面配線損失の違い(FR-4)

図17:レジストによる表面配線損失の違い(FR-4) 図18:多層基板のプレス

図18:多層基板のプレス 図19:銅箔の表面粗化

図19:銅箔の表面粗化 図20:表面粗さの転写

図20:表面粗さの転写 図21:最後は銅めっき

図21:最後は銅めっき