“真のグローバル開発体制”を実現するには何が必要か:設計・開発 次の一手(3/3 ページ)

真の「グローバル市場のための開発業務施策」

前ページで課題として述べた内容からも分かる通り、製造業を取り巻く環境に対応するためには、個別最適での対応は限界を迎えている。そのためには全社最適化を進めなければならず、さらにそれを実現するにはICT基盤の整備が必要になる。

内製・カスタマイズ・標準機能のバランスの取れた活用

モジュール化など多岐にわたる開発を実現し標準化を進める第一歩は現行の業務・システムを見直すことだ。「本当にこの業務が必要か?」「代わりの方法ではダメなのか?」「自分たちの競争力の源なのか?」と何度も自問自答して、どの業務に従来のやり方を残すか、あるいは業務のやり方を多少変えてでも商用の標準機能を利用するかを決め、全社的に最適となる開発業務プロセスを定義できるようにしたい。

また、最近の商用のパッケージシステムにおいては、カスタマイズ工数を低減するためにさまざまな技術が提供されているので、それらを検証し活用することも一案である。PLM領域で一例を挙げると、業務に適合するためのデータモデル、プロセスモデルについて、標準のモデル(クラス)を拡張できる、または独自に定義できる仕組みを利用できるケースがある。その場合、従来型のAPIを利用したプログラミングを必要とするカスタマイズより、はるかに少ない工数で対応でき、領域をまたぐような開発プロセスの定義にも有用である。加えて、将来的なシステムのバージョンアップ対応にもメリットがある。

グローバル分散開発環境に対応したPLMシステム

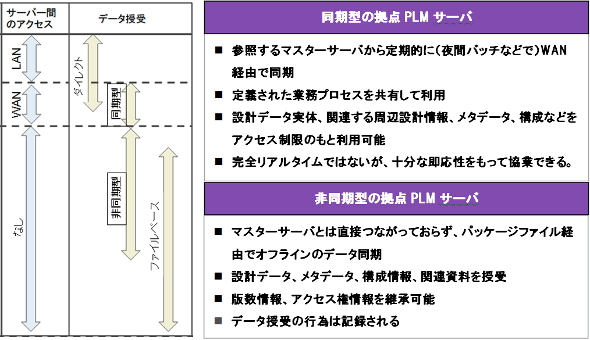

グローバルな拠点間協力の実現については、共通化すべき設計データ・プロセス、セキュリティルールを整備し、一方ローカルで任せるような業務についても定義することが前提となる。さらにそれを踏まえて、グローバルに展開された開発拠点ごとのさまざまな要件に合わせた体制を構築する必要がある。例えばネットワークの太さや拠点間の協業の濃度によって、PLMサーバを複数化し、拠点間データの同期対象(CADデータなどの設計データ実体またはメタデータ)・データセキュリティ・頻度のバリエーションなどを考慮することなどが行える(図3)。状況に合わせてうまく活用することが重要である。

また、設計・開発システム側と量産システム側とをつなぐプロセスについても、以前の状況を改善しやすくなってきている。具体的には、外部システムで利用しやすいフォーマットでのPLM側からデータの書き出し、またPLM側で定義した生産関連情報をERP側に適切にマッピングする機能などが存在する。あるいは最適なワークフローやハンドラーを搭載した、システム間のコネクタが提供されているケースもある(関連記事:シーメンス、ドイツの統合ソフトウェア企業 TESIS PLMwareを買収)。設計・開発側の業務と量産側との間、特に拠点が離れている場合は、そこに課題を持つ企業も多いが、上記のような技術の積極的活用を図ることが解決策となり得るだろう。

最後に

筆者は、前職のPLMシステム開発元で勤務していた時から現職に至るまで、多くの製造業の皆さまと触れ合ってきたが、今回取り上げた課題は各所で見られるものである。当事者としても「分かってはいるけども……」と対応しかねていることも多い。しかし、これまでになく環境が大きく変わる中、行動に移す時期はまさに今であり、手を付けるのが遅くなればなるほど事態は悪化しリスクは増える。特に、業務オペレーションのICT活用は情報システム部門に一任して終わるようなものではなく、経営陣が率先して取り組む全社戦略である、ということを訴えたい。

筆者プロフィル

志田穣(しだ・みのる) クニエ シニアマネージャー

大学院工学研究科卒業後、IT企業を経てPLMベンダーに就職。在職中10数年に渡り、製造業(自動車関連、電機精密系)顧客を対象に機械系3次元CADやPLMの販売促進、業務改革コンサルティングを行う。その後株式会社 クニエに転職。PLM領域を中心に製造業を対象としたコンサルティングに従事している。

メールアドレス: shidam@qunie.com

世界同時開発を推進するには?:「グローバル設計・開発コーナー」

世界市場を見据えたモノづくりを推進するには、エンジニアリングチェーン改革が必須。世界同時開発を実現するモノづくり方法論の解説記事を「グローバル設計・開発」コーナーに集約しています。併せてご参照ください。

関連記事

どうすれば世界で勝てる設計・開発が実現しますか?

どうすれば世界で勝てる設計・開発が実現しますか?

蓄積され、からまった仕組みをほぐして強くするためにはどうすれば良いのだろうか? 機動的なモノづくりの足かせを取り払うために知っておくべきこと、心得ておくべきことを解説。 クラウド? OSS? PLMアプリケーションの新しい選択肢とライセンスモデル

クラウド? OSS? PLMアプリケーションの新しい選択肢とライセンスモデル

製品ライフサイクル全体を管理するためにはPLMを基軸としたシステム作りが急務。PLM導入・改善プロジェクトを担当する際に事前に知っておくべき話題を、毎回さまざまな切り口から紹介していきます。 日本のモノづくりのアキレス腱「利益率」を改善する近年型/発展型S&OPとは?

日本のモノづくりのアキレス腱「利益率」を改善する近年型/発展型S&OPとは?

需給はやみくもな在庫削減や稼働率に引きずられるべきでなく、事業全体の利益を基に考えなくてはならない。本稿では近年欧米や新興国系の企業で採用されている管理手法を見ていく。 日本企業の市場問題管理とデザインレビューの水準

日本企業の市場問題管理とデザインレビューの水準

度重なるリコール、回収騒動……。モノづくりの現場に何が起こっている? どうすれば顧客が満足するモノづくりができる? いま日本企業が考えるべき“品質”問題を語る

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク