撹拌の役割と基本構成:はじめての化学工学(8)(2/2 ページ)

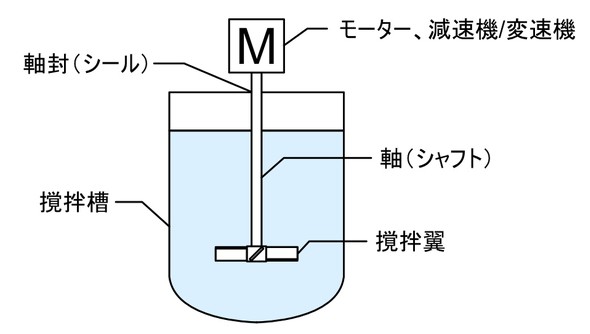

撹拌装置の基本構成

撹拌装置は、撹拌槽と撹拌機で構成されます。撹拌槽に液などを入れ、そこに撹拌機を差し込み回す(撹拌する)仕組みです。それぞれに用いられる部品を見てみます。

撹拌槽側には容器である槽と、液の流れを変えるバッフル(邪魔板)があります。円筒形の槽に撹拌機を真ん中から差し込んで回しただけでは十分に撹拌できません。流体は動くものの、同じところをグルグル回るだけで、他の流体同士が混ざりません。

この流れの状態は層流と言われます。反対に流体が自由に動き回りながら流れる場合は乱流と呼ばれます。この乱流を作り出すのがバッフルの役割です。槽の内壁に、直径に対して10分の1程度のサイズの板を取り付けます。層流で同じところをグルグル回る液がバッフルに衝突することで流れが変わり、乱流となります。

撹拌機側には撹拌翼、軸(シャフト)、軸封(シール)、減速機、変速機、モーターがあります。撹拌翼はモーターから軸を介して回転し、液体に運動エネルギーを与える心臓部です。撹拌翼の形状が流れの状態を左右します。槽の外にあるモーターと撹拌翼は軸を通してつながっています。軸が槽の外まで貫通しているため、貫通部をふせぐ軸封が用いられます。

軸封は内部の液が外部へ漏れ出すのを防ぎ、同時に外気の侵入を遮断します。メカニカルシールやグランドパッキンと呼ばれる軸封が用いられます。駆動部には、必要な回転数とトルクを供給するための減速機やインバータ制御が組み合わされ、粘度変化や運転条件の変動に柔軟に対応できるよう設計されます。

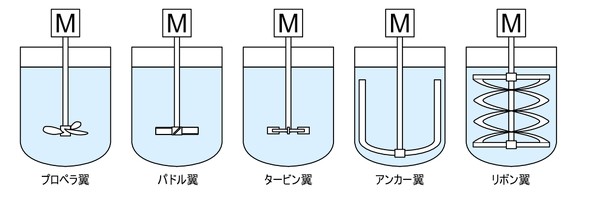

撹拌翼の種類

撹拌翼は、プロペラ、パドル、タービン、アンカー、ヘリカルリボンなどを用いて、用途に応じた翼形状となります。流体の粘度や比重、要求される混合速度、さらには目的とする移動現象の種類によって最適なものが大きく異なります。

プロペラ翼は軸方向に強い推力を発生させます。低粘度液を短時間で槽内全域へ循環させることができるため、汎用性に富んでいます。他に頻繁に用いられる撹拌翼としてパドル翼があります。1〜2枚程度の平板で構成され、内から外の方向に強い推力を発生させます。

タービン翼は円盤に平板ブレードが付いた構造をしています。外方向に液を吹き出すタービン翼は、翼端周囲に高いせん断力が加えられます。気泡や液滴を微細化して界面積を増やすことから、乳化や気液反応で力を発揮します。

高粘度域では乱流混合が難しくなります。壁面をなでるように回転するU字型のアンカー翼や、らせん状に液を搬送するヘリカルリボン翼が用いられます。アンカー翼は特に伝熱用途で使用されます。壁面の付着層を連続的にそぎ落としながら中央へ液を戻し、タンクジャケットとの温度差を有効に使って熱移動を助けます。ヘリカルリボン翼は数十万mPa・sに達する樹脂や粘着剤でも均一化を進めることができます。

まとめ

撹拌の本質は、濃度/温度のムラを取り除き、プロセス全体を均一で再現性の高い状態に保つことにあります。適切に設計された撹拌操作は、反応収率と品質安定性を高めながらエネルギーコストを抑制し、スケールアップ時のトラブルを未然に防ぎます。次回は、この撹拌設計を定量的に支える撹拌動力計算とスケールアップ指標(Np値、Re数)について詳しく解説します。(次回へ続く)

関連記事

熱交換器の種類と伝熱計算方法

熱交換器の種類と伝熱計算方法

プラントでは、効率的に熱を移動させるために「熱交換器」が広く使われています。この記事では、代表的な熱交換器の種類とその特徴、使い分け方、基本的な伝熱計算方法について、初学者にも分かりやすく解説します。 化学プロセスにおけるバッチ操作と連続操作の違い

化学プロセスにおけるバッチ操作と連続操作の違い

化学プロセスは大きくバッチ操作と連続操作に分類されます。これらは製造する製品の特徴や品質要件にあった操作が選択されます。今回はバッチ操作と連続操作の一般的な違いと使い分け方を紹介します。 物質収支とエネルギー収支の考え方

物質収支とエネルギー収支の考え方

化学工学計算の中で物質収支とエネルギー収支は、化学プロセスの挙動を理解し最適化するために不可欠です。今回は、物質収支やエネルギー収支の基本的な考え方と計算事例を解説します。 配管流れの基本的な計算方法

配管流れの基本的な計算方法

化学プラントでは、原料や製品、中間生成物などさまざまな流体を目的の場所に輸送する必要があります。それぞれの単位操作の間は配管をつないで移送されることから、配管はプラントの血管とも言えます。今回は配管設計の基本となる事項を解説します。 そもそも化学工学って何?

そもそも化学工学って何?

化学工学は、多くの工業製品の生産を陰で支える重要な学問分野です。しかし、化学工学とは具体的に何をするのでしょうか? 第1回は、初めて化学工学を学ぶ方を対象に基本的な要素を分かりやすく解説します。 実験室で成功した化学反応を工業規模で再現する難しさとは?

実験室で成功した化学反応を工業規模で再現する難しさとは?

化学工学は、実験室規模で確立した化学的プロセスを産業規模で実現するための工学分野です。規模が大きくなると不都合が生じやすく、ビーカーやフラスコとは異なる工業的に最適化された構造をしています。今回はプラントの主要な構成要素である槽、塔、熱交換器を紹介します。 コスモの製油所デジタルプラント化 三現主義を解消する技術とは?

コスモの製油所デジタルプラント化 三現主義を解消する技術とは?

コスモエネルギーグループに、製油所のデジタルプラント化の背景や特徴、導入による大きな利点、今後の展開について聞いた。 合成樹脂製造プラントの運転自動化を実現するデジタルツイン技術を実用化

合成樹脂製造プラントの運転自動化を実現するデジタルツイン技術を実用化

DICと日立製作所は、合成樹脂製造プラントの運転自動化を図るデジタルツイン技術として、プロセスインフォマティクスを活用したシステムを実用化し、DICの国内プラントで2025年1月に本格稼働する。 NEC、大規模ボイラープラントでAIによる運転支援システムの実証実験に成功

NEC、大規模ボイラープラントでAIによる運転支援システムの実証実験に成功

NECは、化学プラントなどの運転を支援する「プラント運転支援AI」と、シミュレーター上に再現したミラープラントを組み合わせたプラント運転支援システムを構築し、井化学大阪工場の大規模ボイラープラントでの実証実験に成功した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

- 油付きPETボトルの再生材料を食用油容器の一部に使用

- 分析できるサンプルを最大14倍に増やせるUHPLC、強みとなる3つの特徴

- ネオジム磁石からレアアースを回収する技術の開発を推進

コーナーリンク