合成樹脂製造プラントの運転自動化を実現するデジタルツイン技術を実用化:材料技術

DICと日立製作所は、合成樹脂製造プラントの運転自動化を図るデジタルツイン技術として、プロセスインフォマティクスを活用したシステムを実用化し、DICの国内プラントで2025年1月に本格稼働する。

DICと日立製作所(以下、日立)は2024年12月5日、合成樹脂製造プラントの運転自動化を図るデジタルツイン技術として、プロセスインフォマティクスを活用したシステムを実用化し、DICの国内プラントで2025年1月に本格稼働すると発表した。

両社は2021年から実プラントへの適用に向けて同システムの共同実証を行ってきた。その結果、製造工程における反応状態の予測および最適運転条件の探索技術を確立し、実用化に至った。DICと日立は今後、同システムをDICの国内3拠点、海外1拠点へ展開していく予定だ。

なお、プロセスインフォマティクスとは統計分析などを活用したインフォマティクス(情報科学)の手法により、製造条件を最適化する取り組みだ。

反応予測モデルで最適な運転条件を算出

従来、プラントの現場では、サンプリングした製品の状態や品質を確認/監視しながら、熟練者がDCS(分散制御システム)操作値の補正や追加操作により反応を制御している。

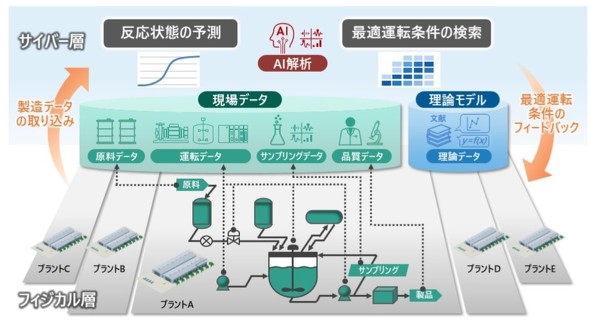

一方、今回のシステムはAI(人工知能)などを用いた反応予測モデルにより、サイバー空間上にプラントの運転状況を再現するとともに、プロセスインフォマティクスの活用で、目標とする品質値に向けた調整タイミングや投入量を決めるための最適な運転条件を導き出す。それらをフィジカル空間(現場)にフィードバックすることも可能にしている。

これにより、現場でのサンプリング確認回数の低減、品質の安定化、作業員の作業効率向上、新製品導入時の立ち上げ期間短縮に貢献し、フロントラインワーカーの負担軽減と生産性向上の実現に役立つ。

新システムの特徴

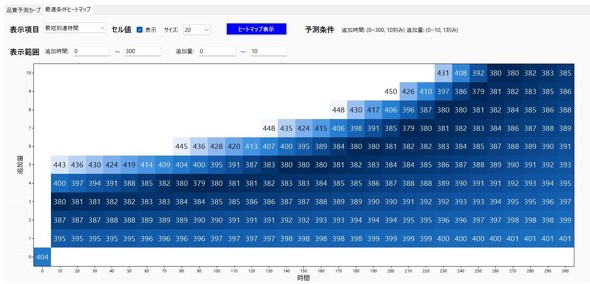

新システムは、合成樹脂の代表的な生産方法であるバッチ生産に対応する他、目標とする品質値(粘度など)を得るための運転条件(調整タイミングや投入量など)を自動で算出し、「ヒートマップ」として作業員に明示し、バッチ生産に適切な運転条件を選択できるようになる。約20回のバッチ生産運転データのみで化学品製造に活用できるモデルの作成も可能だ。

さらに、システム画面に表示する粘度などの「品質予測カーブ」により、反応中の手動サンプリング分析操作を行うことなく、現在の製品品質、将来の品質の推移と反応工程が終わるタイミングを確かめられる。品質予測カーブは反応終了時点(数時間後)までの品質も予測可能。過去の運転実績と比較する機能により、作業員が納得感を持って運転条件も確認できる。

バッチ生産とは、原料投入、製造、製品取り出しの工程を1回ごとに実施する、少量多品種に適した生産方法で、連続生産と対比して用いられる。連続生産とは、化学反応や工程を中断することなく、連続的に進行させ製品を連続して取り出す方法だ。エネルギーや作業時間の効率化などのメリットがある。

新システムで導入したヒートマップでは、製造時の追加原料量(縦軸)と追加タイミング(横軸)の組み合わせにより、製品品質が所定の値に到達するための最短運転時間の予測結果を可視化する。これにより、作業員は現状の予測結果から高い効果を見込める運転操作を選べる。また、色の濃淡は運転時間の差を表し、濃いほど短い時間となる。

今後は、同システムの本格稼働を皮切りに、DICはこれまで社内で開発してきたAI技術の権利化をより積極的に進める。日立とともに、バッチ生産における巡回点検や原料の搬出入作業のロボティクス化、各システム間のデータ入力作業や生産計画立案の自動化など、高度な自動製造システムの実現も目指す。さらに、製造実行領域のみならず、サプライチェーンを含めた全体の最適化/効率化に向けた取り組みも検討していく。

今回の取り組みの背景

一般的な合成樹脂のバッチ生産では、製品品質を担保するために、反応工程の途中で人によるサンプリングや分析、反応進捗判断の作業を繰り返しながら、調整原料の投入を行う。反応工程中だけでなく、反応前工程の温度、圧力などの動向が製品品質に影響を与えるため、全工程にわたる運転状況の把握と考慮が不可欠だ。そのため、作業は煩雑かつ属人的になる傾向があり、製品の品質検査合格率のばらつきといった課題もあった。

こうした中、DICと日立は2021年3月から合成樹脂製造プラントの運転自動化を図るデジタルツイン技術の実用化に向けた協創を開始し、第1フェーズとして、DICの国内3工場で製造される樹脂製品を対象に、「理論モデル」「現場データ」「AI解析」を組み合わせた反応予測モデルの構築と精度の検証を実施してきた。

その結果、これまで熟練者の経験則で感覚的に認識していた反応影響因子を、定量的に把握できるようになり、業務の脱属人化を進めた。

反応予測モデルはDICにおけるバッチ生産の複数の製品群や連続生産 への適用検証を行っており、DICの国内外の樹脂製造全般への展開も見据えている。

関連記事

DICが世界初となる藻類油タイプの硫黄系極圧添加剤を開発、-15℃の流動点

DICが世界初となる藻類油タイプの硫黄系極圧添加剤を開発、-15℃の流動点

DICは、硫黄系極圧添加剤「DAILUBE」で、世界初となる藻類油タイプの新製品「KS-519」を開発した。 200℃以上の耐熱性とリサイクル性を備えるエポキシ樹脂硬化剤の基本技術を開発

200℃以上の耐熱性とリサイクル性を備えるエポキシ樹脂硬化剤の基本技術を開発

DICは200℃以上の耐熱性とリサイクル性を備えるエポキシ樹脂硬化剤の基本技術の開発に成功したと発表した。 高周波領域で伝送損失を低く抑える特殊PPSフィルムを開発

高周波領域で伝送損失を低く抑える特殊PPSフィルムを開発

DICは、ユニチカと共同で、高周波領域で伝送損失を低く抑える「特殊PPS(ポリフェニレンサルファイド)フィルム」を開発した。 DICがサプライチェーンを最適化するプラットフォームを運用、業務の属人性を排除

DICがサプライチェーンを最適化するプラットフォームを運用、業務の属人性を排除

DICは、グローバルに展開している主力事業のサプライチェーン全体を最適化する「デジタルSCM(サプライチェーン・マネジメント)プラットフォーム」の運用を開始した。 DICと出光興産がバイオプラのサプライチェーン構築、バイオPSの製造を開始

DICと出光興産がバイオプラのサプライチェーン構築、バイオPSの製造を開始

DICと出光興産は、新たなバイオマスプラスチックのサプライチェーン構築とバイオマスポリスチレン(バイオマスPS)の製造に向けた検討開始に合意したと発表した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク