パワー半導体の生産性を大幅に向上する、欠陥特定装置を共同開発:FAニュース

Mipoxと名古屋大学は、パワー半導体の生産性を大幅に高める欠陥特定システムを共同開発した。SiCなどを材料とする半導体基板中の結晶欠落の種類や位置、キラー欠陥を非破壊で自動的に検出する。

» 2021年02月05日 07時00分 公開

[MONOist]

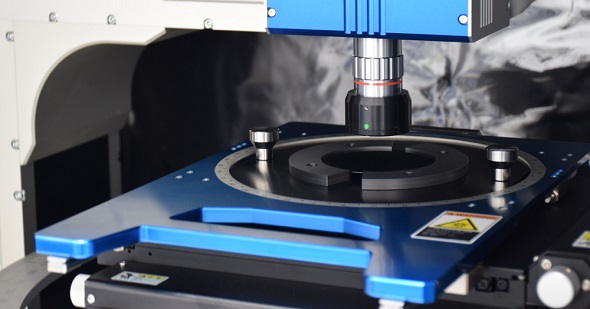

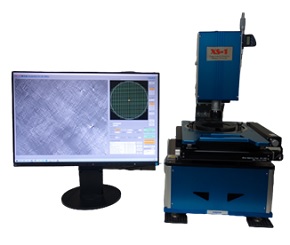

Mipoxは2021年1月14日、名古屋大学との共同研究により、パワー半導体の生産性を大幅に高める欠陥特定システムを開発したと発表した。同社の結晶転位高速観察装置「XS-1 Sirius」への実装を予定しており、化合物半導体ウエハー製造技術のさらなる向上を目指す。

次世代の半導体基板材料の1つとして期待されているSiC(炭化ケイ素)には、結晶欠落(転位)が含まれる。特に、性能や信頼性、デバイスの歩留まりの低下をもたらす「キラー欠陥」を含むことから、価格が高止まりし、普及の妨げになっている。

共同研究では、SiCなどを材料とする半導体基板に含まれる多くの転位を「複屈折イメージング」で可視化し、転位のゆがみ分布をとらえた。さらに、シミュレーションとML(機械学習)により、転位の種類や位置を非破壊で自動的に検出するシステムを開発。また、キラー欠陥を特定するシステムも開発した。

これらのシステムは、半導体基板やパワーデバイスの大幅な生産性向上に寄与するもので、今後、パワー半導体製造において標準装備となることが期待される。

なお、今回の共同研究「半導体製造の生産性を向上させるキラー欠陥自動検査システムの開発」は、新エネルギー・産業技術総合開発機構の「官民による若手研究者発掘支援事業」に採択されている。

「FAニュース」バックナンバー

- 最高速度5m/sの自由な経路を構築、THKが搬送システム向けガイド受注開始

- 工場データ収集の9割で通信トラブル経験、製造業の現場担当者約1000人調査

- 多種多様なセンサーを統合し、仮想計測も可能なプラットフォームを発表

- 最大4mの長距離検出と、黒色や光沢ワークなども高精度測定を両立

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 電池不要でストリーミング可能な無線規格が国際標準規格に、パナソニックら提案

- FUJI本社に自動化デモライン、検査装置や実装機などM2Mソリューション実演

- プラントの自律運転へ、横河電機が点検ロボットと管理ソフトを統合

- 最新CPUで制御と可視化を統合、ベッコフがスマートHMIの新製品

- CPU演算能力が約2倍に、コンテックが産業用パネルコンピュータ新シリーズ

関連記事

25年以上前の旧式半導体製造装置をIoT化、「5年で約15億円」の効果を期待

25年以上前の旧式半導体製造装置をIoT化、「5年で約15億円」の効果を期待

京都セミコンダクターは2020年12月10日、半導体の薄膜形成に必要なプラズマCVD装置などをIoT化する「スマートFAB」の取り組みを同年12月4日から開始した。同装置は25年以上前から使用している機器で、IoT化によって稼働状況を監視することなどで延命化し、装置買い替えのコストなどを削減する。 躍進する東芝パワー半導体、生産能力向上のカギは増床とIoT活用

躍進する東芝パワー半導体、生産能力向上のカギは増床とIoT活用

東芝デバイス&ストレージのディスクリート半導体の販売が好調だ。生産能力の増強を進めており、2021年度には売上高2000億円、営業利益率10%の実現を目指している。増床や生産性改善などを進めるディスクリート半導体の拠点「加賀東芝エレクトロニクス」(石川県能美市)の取り組みを紹介する。 技術者知見を学習する不良原因解析AIを東芝が開発、自社半導体工場へ導入

技術者知見を学習する不良原因解析AIを東芝が開発、自社半導体工場へ導入

東芝は2020年12月10日、現場技術者の知見を加えることで半導体工場や化学プラントなど変数が多項目に及ぶ工場において、不良原因解析を容易化するAIを開発したと発表した。同技術は、機械学習分野における最大級の国際会議の1つである「NeurIPS 2020」に採択されている。 半導体露光機で日系メーカーはなぜASMLに敗れたのか

半導体露光機で日系メーカーはなぜASMLに敗れたのか

法政大学イノベーション・マネジメント研究センターのシンポジウム「海外のジャイアントに学ぶビジネス・エコシステム」では、日本における電子半導体産業の未来を考えるシンポジウム「海外のジャイアントに学ぶビジネス・エコシステム」を開催。半導体露光機業界で日系企業がオランダのASMLに敗れた背景や理由について解説した。 ナノスケールのちりの影響を抑制、半導体製造装置が目指すIoT活用

ナノスケールのちりの影響を抑制、半導体製造装置が目指すIoT活用

「SEMICON Japan 2016」のIoTイノベーションフォーラムで登壇した東京エレクトロン執行役員の西垣寿彦氏は、半導体製造における“ちり”の管理と、IoTを使った生産性向上の取り組みについて紹介した。 72台の装置を半日で稼働、日本発「ミニマルファブ」が変える革新型モノづくり

72台の装置を半日で稼働、日本発「ミニマルファブ」が変える革新型モノづくり

産総研コンソーシアム ファブシステム研究会などは「SEMICON Japan 2016」で、「ミニマルファブの開発成果を発表。同研究会などが推進するミニマル生産方式による製造装置「ミニマルシリーズ」72台を設置し、半導体製造工程のほとんどをカバーできるようになった成果をアピールした。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Special ContentsPR

特別協賛PR

スポンサーからのお知らせPR

Special ContentsPR

Pickup ContentsPR

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

Special SitePR

コーナーリンク

あなたにおすすめの記事PR

結晶転位高速観察装置「XS-1 Sirius」 出典:Mipox

結晶転位高速観察装置「XS-1 Sirius」 出典:Mipox