日立がロボットSIerの実力を全開、産業向け「HMAX」第1弾も組み合わせ:IIFES 2025

日立製作所は、「IIFES 2025」において、複数メーカーのロボットや制御システムと、製造ITシステムの連携によって構築された組み立てラインのデモンストレーションを披露した。

日立製作所(以下、日立)は、「IIFES 2025」(2025年11月19〜21日、東京ビッグサイト)において、複数のメーカーのロボットや制御システムと、製造ITシステムの連携によって構築された組み立てラインのデモンストレーションを披露した。

同社のコネクティブインダストリーズ(CI)セクターはロボットSIerとして事業展開を強化している。今回の展示では、ファナックの協働ロボット、安川電機の産業用ロボット、ベッコフオートメーションのリニア式搬送システム「XTS」と磁気浮遊型リニア式搬送システム「XPlanar」、匠のAGV(無人搬送車)を用いるとともに、日立のMES(製造実行システム)「FactRiSM」、計画最適化サービス「MLCP」、新開発の設備故障診断AI(人工知能)エージェントを適用して、防災グッズの詰め合わせを組み立てるラインを構築した。

組み立てラインは、匠のAGVが青色のボトルが詰まった段ボール箱を運んでくるところから始まり、ファナックの協働ロボットが搬送ラインに段ボール箱を移し替え、超音波カッターをハンドに装着した安川電機の産業ロボットが段ボール箱を開梱する。

匠のAGVが運んできた段ボール箱(左)を、ファナックの協働ロボットが搬送ラインに移し替える(中央)。超音波カッターをハンドに装着した安川電機の産業ロボットが段ボール箱を開梱する(右)[クリックで拡大]

匠のAGVが運んできた段ボール箱(左)を、ファナックの協働ロボットが搬送ラインに移し替える(中央)。超音波カッターをハンドに装着した安川電機の産業ロボットが段ボール箱を開梱する(右)[クリックで拡大]段ボール箱の中に入っている青色のボトルをXPlanarで搬送する間に、XTSで準備した懐中電灯とホイッスルを投入して、最後にふたを閉めたら1個の防災グッズの詰め合わせが完成する。一定数量の防災グッズの詰め合わせを生産できたら、匠のAGVを使って搬出するという流れになっている。

組み立てラインの実行制御や生産実績の管理はFactRiSMで行っている。また、デモでは急を要する割り込み生産としてオレンジのボトルを投入する場面もあり、その影響を含めた計画の最適化にMLCPが用いられている。

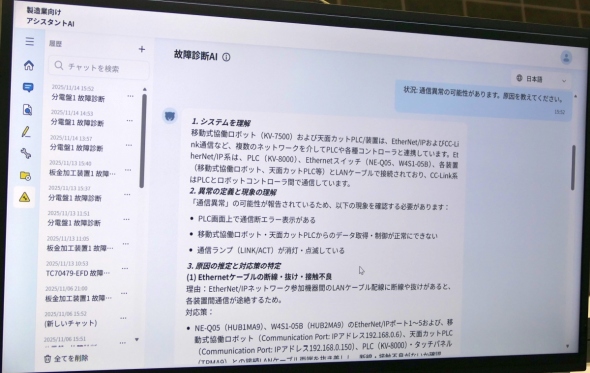

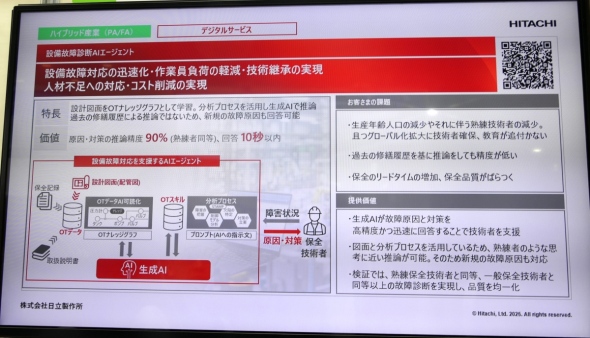

さらに、デモの最中に分電盤の通信の不具合が発生するが、設備故障診断AIエージェントによって故障診断を支援できる様子も見せていた。

設備故障診断AIエージェントは、日立が製造業として培ってきた現場のOT(制御技術)ナレッジを基にOTデータを変換して得られるOTナレッジグラフと、安全解析手法のSTAMP/CASTによる分析プロセスに基づくOTスキルを学習させた生成AIがベースになっている。「ダイキン工業との試験運用では原因/対策の推論精度90%、回答時間10秒以内を実現できている。デジタルアセットマネジメントプラットフォーム『HMAX』の産業向けの第1弾として展開することになるだろう」(日立の説明員)という。

なお、組み立てラインのデモでは、分電盤の設計図面をOTデータとして入力するだけで故障診断が可能になっている。

関連記事

日立は世界トップのフィジカルAIの使い手へ、「HMAX」は2030年度までに2万件受注

日立は世界トップのフィジカルAIの使い手へ、「HMAX」は2030年度までに2万件受注

日立製作所はフィジカルAIを中心とした同社のAI戦略アップデートの方向性について説明。フィジカルAIの適用を自社内で先行的に進めることで「世界トップのフィジカルAIの使い手」を目指す。 日立のCIセクターは事業ポートフォリオ改革に重点、産業向けHMAXで成長をけん引

日立のCIセクターは事業ポートフォリオ改革に重点、産業向けHMAXで成長をけん引

日立製作所は、投資家向け説明会「Hitachi Investor Day 2025」において、コネクティブインダストリーズ(CI)セクターが2025〜2027年度の新規中期経営計画「Inspire 2027」で取り組む事業戦略について説明した。 日立は新中計で2027年度の利益率15%も視野、長期ではLumada事業比率を8割に

日立は新中計で2027年度の利益率15%も視野、長期ではLumada事業比率を8割に

日立製作所は、2024年度連結業績と2025〜2027年度の中期経営計画「Inspire 2027」について説明。新中計となる「Inspire 2027」の財務KPIでは、売上高の年平均成長率は2024中計と同等の7〜9%を維持しつつ、Adjusted EBITA率で13〜15%を目指す。 ダイキンと日立、AIエージェントによる工場の設備故障診断で対応時間半減へ

ダイキンと日立、AIエージェントによる工場の設備故障診断で対応時間半減へ

ダイキン工業と日立製作所は、ダイキンの業務用空調機器を生産する堺製作所臨海工場で、工場の設備故障診断を支援するAIエージェントの実用化に向けた試験運用を開始した。 日立産機が“設備コンシュルジュ”を参考出展、生成AIとIoTサービスを組み合わせ

日立産機が“設備コンシュルジュ”を参考出展、生成AIとIoTサービスを組み合わせ

日立産機システムは、「IIFES 2024」において、生成AIとIoT接続による遠隔設備監視が可能な「FitLiveサービス」の組み合わせによる、設備コンシェルジュサービスを参考出展した。社内での実証を経て、2024年度以降の市場投入を検討している。 日立の「際」をつなぐロボティクスラインデモ、JRオートメーションが初お目見え

日立の「際」をつなぐロボティクスラインデモ、JRオートメーションが初お目見え

日立製作所は、「IIFES 2022」において、同社のロボット技術や制御技術、それらを組み合わせるロボティクスSI技術を示す「ロボティクスラインデモ」を披露した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク