技術者知見を学習する不良原因解析AIを東芝が開発、自社半導体工場へ導入:製造現場向けAI技術

東芝は2020年12月10日、現場技術者の知見を加えることで半導体工場や化学プラントなど変数が多項目に及ぶ工場において、不良原因解析を容易化するAIを開発したと発表した。同技術は、機械学習分野における最大級の国際会議の1つである「NeurIPS 2020」に採択されている。

東芝は2020年12月10日、現場技術者の知見を加えることで半導体工場や化学プラントなど変数が多項目に及ぶ工場において、不良原因解析を容易化するAI(人工知能)を開発したと発表した。同技術は、機械学習分野における最大級の国際会議の1つである「NeurIPS 2020」に採択されている。

半導体工場における現場技術者による不良要因特定の負担

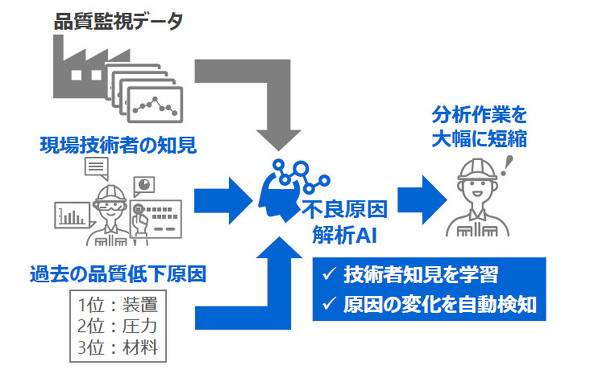

今回東芝が情報・システム研究機構 統計数理研究所 教授の藤澤洋徳氏と開発した技術は、工場の設備などから取得する品質監視データと、過去の品質低下原因に、現場技術者の知見を加えて学習し、原因の変化などを自動検知できる技術である。半導体工場など品質に関わる変数が非常に多く、製品不良を発見後に真因を見つける原因分析に多くの時間を費やすことになるが、これらの分析時間を大幅に低減できるとしている。

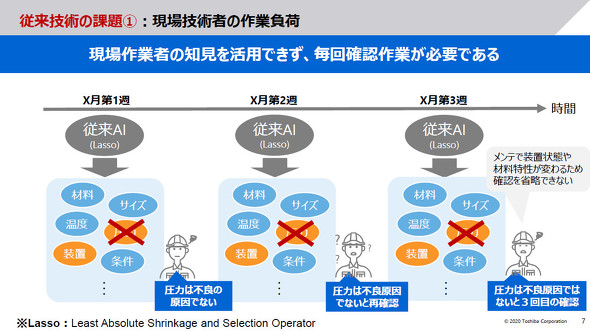

同技術を開発した背景は、東芝の半導体工場における不良監視の負荷が大きかったことによるという。東芝 研究開発センター 研究主務の高田正彬氏は「半導体製造装置では例えば1つの装置でも約400個の品質に関わる項目がある。これら全てを人手で精査するのは困難な状況であるため以前からAIで不良原因を推定し10項目程度まで絞り込む。現場技術者がその妥当性を確認する業務プロセスとなっていた」と述べている。ただ、AIが推定した項目の妥当性を確認する作業についても「数日かかる場合もある他、そのために装置を止めなければならなかった」と高田氏は語る。

さらに、現行のAIを用いた不良監視システムでは、「メンテナンスや装置の状態、材料特性などで不良の要因は同じ環境であっても変わるので、候補として挙がってくれば、毎回確認する必要がある。従来は現場技術者の知見がAIの学習データとして反映される状況ではなかったため、1度『要因ではない』と判断した項目を毎回挙げては確認するような状態も生まれていた」と高田氏は語る。

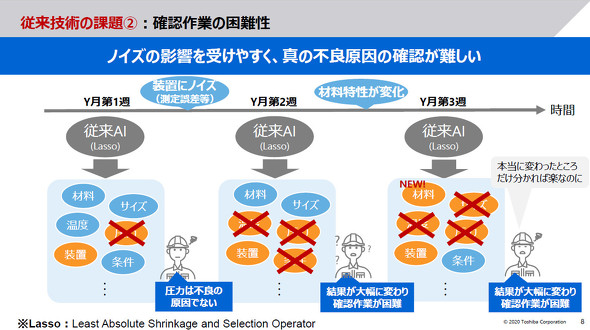

また、測定誤差なども生まれるため、ノイズの影響を受ける場合も多く、真の不良原因の確認が難しいという状況も生まれていた。

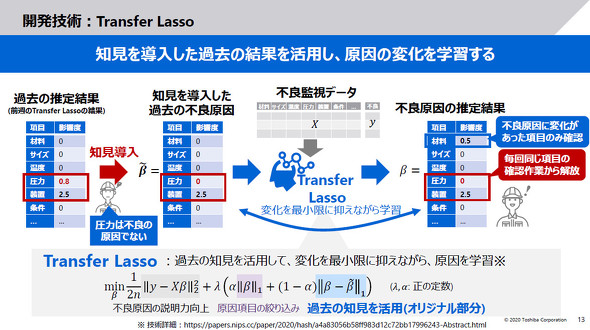

汎用性の高い「Transfer Lasso」

新たに開発した技術は「Transfer Lasso(Transfer Least Absolute Shrinkage and Selection Operator)」という技術で、以前から使われていた「Lasso」を強化したものだ。Lassoは回帰分析手法で約20年前から使われているが、新たに開発したTransfer Lassoでは、作業員の知見をデータとして取り込めるようにした他、変化点のみを抽出できるようにし、不良要因の特定作業を大幅に容易化できたという。高田氏は「妥当性の確認を行う際にも前回結果を知見として活用できるために『要因ではない』と判断した結果が生かされ、同様の状況では候補として出さないようにできた。重要なのは、一度『要因ではない』とした項目が、環境が変わり本当に不良要因となったときは正しく抽出できるのかどうかという点だが、正しい学習結果を出すことができるようになった」と語っている。

知見については、影響度が高いものとして絞り込まれた項目を、1つずつ熟練作業者の視点で妥当かそうでないかを入力していくという。こうした知見を学習項目に加えることで、最適な原因を導き出せるようにする。高田氏は「現在は実際の工場でのデータを用いて検証しているところだ。論文では、人口データを用いてシミュレーションを行い、5回の解析を行うと、従来方式に比べて推定誤差が約3割削減できるという結果が得られた」と述べている。

この仕組みについて、共同研究を行った藤澤氏は「研究には、学術的に価値が高いがビジネス現場で実用化が難しいという場合と、ビジネス現場での実用化は進めやすいが学術的な価値が低いという場合が多いが、今回のTransfer Lassoは企業内で役に立つという面、学術的な価値という面の両面で価値が高いという点が特徴だと考えている。企業の現場で日々データに触れていなければ出ない発想で、さまざまな領域で活用できる」と意義について語っている。

東芝では今後、2020年度末までに同社のパワー半導体工場において、この技術の導入を行うとともに、2021年度末をめどに、化学プラントなどを対象としたプラント監視制御システムとして他社に提供することを計画しているという。同技術が有効活用できる領域については「幅広い領域で使えるが下限としては100項目以上の項目を扱う場合に有効活用できると考えている。ただ、項目数が多ければ多いほど価値が出せるので、半導体や化学プラントなどで多くの効果が生まれると考えている」(高田氏)としている。

関連記事

可視光カメラ画像の荷物形状を“点”から推定するAI、世界最高精度を達成

可視光カメラ画像の荷物形状を“点”から推定するAI、世界最高精度を達成

東芝は、一般的な可視光カメラで撮影した画像から、不規則に積み重なった物体の個々の領域を高精度に推定するAI技術を開発したと発表した。公開されているピッキングロボット向けデータセットを用いた実証実験では、物体領域の推定における計測誤差で、既存のAI技術と3Dセンサーの組み合わせを上回る「世界トップの性能」(同社)を達成した。 躍進する東芝パワー半導体、生産能力向上のカギは増床とIoT活用

躍進する東芝パワー半導体、生産能力向上のカギは増床とIoT活用

東芝デバイス&ストレージのディスクリート半導体の販売が好調だ。生産能力の増強を進めており、2021年度には売上高2000億円、営業利益率10%の実現を目指している。増床や生産性改善などを進めるディスクリート半導体の拠点「加賀東芝エレクトロニクス」(石川県能美市)の取り組みを紹介する。 東芝が注力するインフラサービス事業、その「5W1H」とは

東芝が注力するインフラサービス事業、その「5W1H」とは

東芝が技術戦略を発表。中期経営計画「東芝Nextプラン」では、2018〜2020年度で成果が得られたフェーズ1を継続しつつ、フェーズ2を推進していくための2021〜2025年度の事業計画を発表しているが、今回発表した技術戦略では、この新たな事業計画の中核に据えたインフラサービス事業をどのように進めていくかについての説明があった。 AIと機械学習とディープラーニングは何が違うのか

AIと機械学習とディープラーニングは何が違うのか

技術開発の進展により加速度的に進化しているAI(人工知能)。このAIという言葉とともに語られているのが、機械学習やディープラーニングだ。AIと機械学習、そしてディープラーニングの違いとは何なのか。 世界を変えるAI技術「ディープラーニング」が製造業にもたらすインパクト

世界を変えるAI技術「ディープラーニング」が製造業にもたらすインパクト

人工知能やディープラーニングといった言葉が注目を集めていますが、それはITの世界だけにとどまるものではなく、製造業においても導入・検討されています。製造業にとって人工知能やディープラーニングがどのようなインパクトをもたらすか、解説します。 人工知能は製造現場でどう役に立つのか

人工知能は製造現場でどう役に立つのか

人間の知的活動を代替するといわれる人工知能が大きな注目を集めている。ただ、製造現場で「使える」人工知能は、一般的に言われているような大規模演算が必要なものではない。「使える人工知能」に向けていち早く実現へと踏み出しているファナックとPFNの取り組みを紹介する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「2027年にヒト3割、ロボット7割」モノづくり企業花王が描くスマート工場

- 「新しい機械を買うな!」工程並べ替えで生産増をかなえる「IEの魔術」とは

- 工作機械が30台集結、ニデックが共創型技術拠点を滋賀に開設

- 三菱電機が大形ファイバーレーザー導入事例を初公開、自動化装置で夜間無人運転も

- なぜ今、ロボットオフラインティーチングが注目されるのか

- 元旦に起きた事件

- 1.1秒に1個のブレーカー、4万の品番 パナソニック電気の見張り番のモノづくり

- アマダがフジタなどと共同で湘南ベルマーレの株式取得、RIZAPより譲渡

- 「ロボットが主役になる必要はない」ヒト型ロボット国内パイオニアの哲学と挑戦

- プラントの自律運転へ、横河電機が点検ロボットと管理ソフトを統合

コーナーリンク