デザイナーの意図を量産ラインに、金型が支えるマツダの魂動デザイン:車両デザイン(3/3 ページ)

試作型なしで「世界初」の超高張力鋼板の冷間プレス

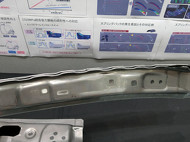

試作型ナシの開発は、「世界初」(マツダ)という骨格部品でも実践されている。マツダ3から順次採用する新世代車両構造では、フロントピラーインナーやヒンジレインフォースメント、フロントピラーレインフォースメントに引っ張り強度1310MPa級の超高張力鋼板の冷間プレス部品が使われるのが世界初だという。「超高張力鋼板は材料費に対して高い強度が得られるため、コスト効率のよい軽量化が図れる。成形は熱間プレスでやるのが普通だが、設備が増えるのでどうしても冷間プレスでやりたかった。鉄鋼メーカーの協力があって実現した」(マツダ役員)。

高張力鋼板は、引っ張り強度が上がるほどスプリングバックが強くなり、精度の高い成形が難しい。それだけでなく、超高張力鋼板のスプリングバックの増加を単純に織り込んで金型を設計しただけでは、金型の肉厚を確保できず、そもそも部品を生産することができないという難しさがあるそうだ。担当者は「金型を試作せず、CAEとモデルベース開発で問題をつぶしてきたが、成形のトライアル前日はよく眠れなかったほど緊張した。扱いが大変な材料なので本当に成形できるのか心配だった」と笑う。

「スプリングバックの量を予測できないと、金型が作れなくて、部品ももちろん作れない。試作で金型も無駄になる。今回、開発の初期から鉄鋼メーカーも参加し、材料の特性や性能の試験データを提供してもらってCAEのパラメータとして落とし込んだ。こういうボディーを作りたいというデザイン側のニーズと、この材料でどう作れるかという生産側の意見をモデル上で調整した。その上で、ねじれや反りを抑制する対策を決め、その対策が衝突性能に影響しないことも検証した。机上で全て課題をつぶすには、CAE技術と材料のデータベースが必須だ」(マツダの担当者)

さらに引っ張り強度の高い1470MPa級の超高張力鋼板の冷間プレスへの準備も進めている。基本的には1310MPa級の延長線上の取り組みとなるが、より緻密にCAEで予測し、細かく網羅的に検証しなければ量産はできないとしている。

過去の試行錯誤の上に

試作型をなくすマツダの取り組みは、過去30年ほどの失敗や試行錯誤が土台となっている。「なるべく試作したくないのは、コストの問題もあるが、なるべく型の修正をしたくないからだ。型を試作して、成形して、型を微調整して成形して確認して……という繰り返しがない方がラクだ。仕事はラクな方がいい。型の修正なしで終わらせたいので、CAEやモデルベース開発で課題をつぶすことに力を入れる。過去には、門型加工機を壊すような大きな失敗もあったが、試行錯誤の積み重ねがあって今、型を試作せずに量産にめどをつけることができるようになってきた」(マツダ 常務執行役員 グローバル生産・グローバル物流・コスト革新担当の向井武司氏)。

関連記事

日産が金型なしでボディーパネルを生産、表面はそのまま塗装できる仕上がり

日産が金型なしでボディーパネルを生産、表面はそのまま塗装できる仕上がり

日産自動車は2019年10月2日、同社追浜工場(神奈川県横須賀市)で記者説明会を開き、金型を使用しない金属部品の成形技術を発表した。 マツダの2台のコンセプトモデルが示す、「魂動デザイン」の端と端

マツダの2台のコンセプトモデルが示す、「魂動デザイン」の端と端

マツダは「第45回東京モーターショー 2017」において、今後のデザインの方向性を示す2台のコンセプトカーとして、クーペタイプの「VISION COUPE(ビジョンクーペ)」とコンパクトハッチバックタイプの「魁 CONCEPT(カイ・コンセプト)」を披露した。 モデルベース開発は単なる手法でなくモノの考え方、マツダ流の取り組みとは

モデルベース開発は単なる手法でなくモノの考え方、マツダ流の取り組みとは

マツダは2021年に向けて、エンジンや電動パワートレイン、プラットフォーム、デザインなど、さまざまな分野の取り組みを同時並行で市場投入する。「今後の研究開発計画を、今の人数でなんとかこなせるのはモデルベース開発を取り入れているから。単なる開発手法ではなく、ものの考え方だ」と同社 常務執行役員 シニア技術開発フェローの人見光夫氏は説明する。 マツダ初の量産EVは観音開きドア、「心を整える空間」を実現した工夫

マツダ初の量産EVは観音開きドア、「心を整える空間」を実現した工夫

マツダは「第46回東京モーターショー2019」(会期:10月24日〜11月4日、東京ビッグサイト他)において、同社初の量産電気自動車(EV)となる「MX-30(エムエックス サーティー)」を世界初公開した。 新世代SKYACTIVの幕開け飾る「MAZDA3」、魅力的な2つのモデルに乗った

新世代SKYACTIVの幕開け飾る「MAZDA3」、魅力的な2つのモデルに乗った

マツダのクルマづくりはデザインとSKYACTIVを冠したエンジン、トランスミッション、シャシーで飛躍的にそのクオリティを高めてきた。そしてSKYACTIV第2章ともいえるフェイズの幕開けを飾るのが2019年5月24日に発売されたアクセラの後継車「MAZDA3」だ。自宅付近のディーラーで早速試乗したので筆者が感じたことを記そう。 マツダ「RX-VISION」の長〜いボンネットには何が入る?

マツダ「RX-VISION」の長〜いボンネットには何が入る?

2015年11月8日に閉幕した「東京モーターショー2015」。筆者が注目したのは、マツダの「RX-VISION」と日産自動車の「IDSコンセプト」だ。RX-VISIONの長〜いボンネットには一体何が入るのか。完全自動運転にも対応するIDSコンセプトが事故を起こしたら誰が責任を取るのか。 CASE時代に向けて開発スピード10倍を目指すデンソー、試作/図面レスへの挑戦

CASE時代に向けて開発スピード10倍を目指すデンソー、試作/図面レスへの挑戦

デンソーは「SOLIDWORKS WORLD JAPAN 2019 東京」において、「3次元設計データの徹底活用 〜試作・図面レス化の成果と課題」をテーマに講演を行った。「開発スピード10倍」の達成に向け、試作レス/図面レスにどう取り組んでいるのか? 形にならぬ設計者の思いを可視化、マツダCX-5を洗練させた設計探査

形にならぬ設計者の思いを可視化、マツダCX-5を洗練させた設計探査

多目的最適化は自動で最適な設計解を出してくれる――そういった思い込みはないだろうか。実際、あくまで設計支援の技術だが、その効果は幅広い。マツダの「モノ造り革新」の先陣を切ったCX-5の設計開発において最適化が採用されている。同社に最適化を最大限活用する方法や得られる効果、課題について聞いた。 【設計初心者向け】設計ですべらない! 金型基礎知識ダイジェスト

【設計初心者向け】設計ですべらない! 金型基礎知識ダイジェスト

「3DDS in CUBE」で開催中の「【すべらない金型の話】(初級編)」より、製品設計者が押さえておきたい金型知識のダイジェストをお届けする。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク