デザイナーの意図を量産ラインに、金型が支えるマツダの魂動デザイン:車両デザイン(1/3 ページ)

新たにスタートを切ったマツダの新世代商品群では「アートと呼べる美しさの量産」に向けて、デザイナーの意図を生産技術に落とし込むためのさまざまな取り組みがあった。

2019年5月発売の「マツダ3」から始まったマツダの新世代商品群。その外観デザインについて、同社は「深化した魂動デザイン」と説明している。

深化した魂動デザインが目指すところは、過去の東京モーターショーで披露したコンセプトモデル、「RX-VISION」と「VISION COUPE」だ。この2台はマツダ社内でデザインの方向性を指し示す「ビジョンモデル」と呼ばれるものだ。要素をそぎ落としたシンプルなフォルムと、ボディー造形による光の移ろいの表現により、エレガントで上質な生命感のあるスタイルを提案した。照明が整ったモーターショーの会場でこれらのコンセプトカーを眺めていると、光の当たり方によって見え方が変わっていく様子が印象的だった。

これらのコンセプトカーのデザインを基に、デザイナーの意図を生産技術に落とし込むさまざまな取り組みが進められている。「アートと呼べる美しさの量産」を目指して取り組むマツダの生産技術を紹介する。

クレイモデラーの手の動きで金型を切削加工

自動車の見た目の印象に大きく影響するのが外板パネルだ。生命感を感じさせるデザインは、高品位な面の連続性と抑揚から生まれるとしており、意図通りのデザインを量産するには外板パネルを成形する金型の仕上がりが問われる。そのため、金型製作技術を従来以上に磨いていくことも重要になった。マツダの金型製作技術を象徴するのが、“御神体”と呼ばれるオブジェである。“御神体”はチーターをモチーフとしマツダのデザイン部門で製作したものだ。「これを作れれば、どんなデザインも量産できる」(マツダ 技術本部 副本部長の近藤恒幸氏)と金型製作技術の手本としているものだ。

金型製作を担当するツーリング制作部では、御神体を3次元計測にかけ、リバースエンジニアリングで鋳物を制作し、NC機械加工を施し、磨いて複製を作った。しかし、デザイナーたちからは「これでは生命力が足りない」「ハイライトが甘い」「痩せている部分がある」といった声が上がった。

改善に必要な加工技術を洗い出し、より御神体に近い複製を制作するための改善を積み重ねた成果が金型の切削加工や磨きに生かされているという。御神体の制作だけでなく、ツーリング制作部はプロジェクトごとにデザイン部を訪れ、造形に対するこだわりや思いを直接聞き、それを理解した上で金型製作に取り掛かる。

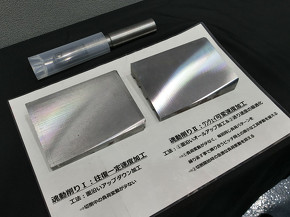

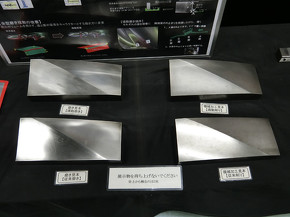

金型の切削加工は、以前は時間短縮のため、NC加工機で加工しやすい、工具を縦横に動かす走査線加工を採用していた。しかし工具がキャラクターラインの凹凸を横切るため、切削負荷の変動が大きく、加工精度のばらつきも多かったのが欠点だった。現在は面の形状に沿ってNC加工機を制御する面沿い切削に変更。位置精度のばらつきを8割削減しただけでなく、送り速度を1.4倍に高めた。マツダ3で始まった新世代商品群からは、加工精度をさらに向上するため、クレイモデラーの手の動きに近い一方向での面沿い切削加工を実施している。切削負荷が一定になり、より品位の高い加工が実現しているという。

金型の加工精度は工場内の温度によって変異や誤差が起きる。これを防ぐため、加工機の周囲の温度を一定に保つ運用も進めており、現在はデータを集めながら効果を検証している。切削加工を終えた金型は、手作業の磨きでキャラクターラインや面の仕上がりを調整し、量産ラインで使われる。

磨き作業は微調整という位置付けだ。キャラクターラインに沿って面を調整するのではなく、切削加工でつくった面を崩さずに面と面の延長からキャラクターラインを際立たせる磨き方を行っている。以前は金型の磨き工程で13μm削っていたが、現在の研削量は5μmにとどまる。魂動デザインの生命感はミクロン単位で表現されているので、最小限の研削に抑える必要があるためだ。

磨き作業が発生するのは「NC加工機の特性上、筋がでるようなところや、深彫りの部分など、必要な部分だけだ。マツダ3とCX-30以外のモデルはオリジナルの砥石を使っているが、現在はペーパーで磨くプロセスになっている。最終的には磨きレスを目指している」(ツーリング制作部の担当者)。パネルを成形し、蛍光灯が並んだ「ゼブラ灯」の下でデザイン部門とともに意図通りであることを確認した上で量産ラインで使われる。

マツダでは外板パネルの金型の試作は行わない。「作るのは本型(量産用の金型)だけ。普通なら試作型で試作車両を作るが、本型で試作車両も作っている。試作型を持たないことで、製作期間が短く抑えられている」(マツダの担当者)という。

金型製作工程の内容は従来よりも長く時間がかかるように思えるが、後工程の仕上げや、パネル同士の合わせの時間が短縮できるため、全体のリードタイムが短縮されているとしている。「手をかけずに一発で狙った仕上がりのパネルが取れることが理想だ。高速な加工機も導入して、さらなるリードタイムの短縮も進めている」(マツダの担当者)。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク