カッコいい彫刻のエフェクターボックスを売ってみた:マイクロモノづくり〜町工場の最終製品開発〜(5)(2/2 ページ)

幸い、わたし自身がかつて技術者として、実際、加工用データの変換を仕事でしていたこともあって、何とか、このトラブルを乗り切ることができました。元のイラストデータを彫刻機へ受け渡しできるように、わたしがアウトラインデータを修正しました。次に、装飾メーカーの彫刻機が正常なNCデータに確実に変換することができることまでしっかり確認し、ようやく加工に入ることができるようになったのでした。

加工する側は当然、「加工できる状態のデータ」を受け取れなければ、加工することができません。ですからデザインの線画データを提供する側で、加工データがどんな性質のものであるかというイメージができなければ、このデータ受渡しはうまくできないのです。

加工側と依頼側の、どちらかが製品情報と併せて加工技術のことを理解しているのであれば、どちらかがこのようなトラブルに技術的に対応することで、モノづくりがスムースに進められます。しかし、双方が初めての経験となると、ここで工程が止まってしまうのです。

職人魂とデジタル

NCデータ化し加工できるようにさえなれば、あとは彫刻メーカーに、とにかく工程を前に進めていってもらうだけ。以降は、金子氏の思いをくみとって、こちらの期待以上のものに仕立て上げてくださいました。

製作数量が100個だったため、生産性を上げなければ納期に間に合わないということで、作業改善もしつつ進めてもらいました。後工程の墨入れ時に、彫刻によるバリによってにじみが生じるということがあって、そのバリをなくすために、最初は3回彫りだったところを結局、4回彫りにしていただく……、など、いろいろと苦労しました。結局、工数が増えてコストアップになってしまったのですが、そこを何とか、工程全体でコストを吸収してもらえることになりました。

また、エフェクターボックスは「足で踏みつけて使用するもの」であることから、彫刻後の塗装に関しては、より塗装強度の強い方法である、高温焼付塗装にするべきという提案をメーカーからいただきました。

加えて、「研磨して美しくしてみたら?」という提案もいただきました。アルミダイキャスト製品ではあるけれど、地肌のままよりも仕上がりの美しさが得られるのでは、ということでした。しかし、実際に研磨にトライしたところ、地肌が磨ききれず、想定した美しさになりませんでした。その結論として、「研磨はなくすべき」ということになりました。これは無駄に見えることではありますが、お客さまの満足のいく製品づくりのため、いろいろとトライしたということについて、評価されるべきではないでしょうか。失敗という結果もノウハウとなるのですから。

このような、日本の職人魂というのでしょうか……、1度引き受けた以上は、どんなに困難であっても途中で投げ出すこともせず、“期待どおり”ではなく“期待以上”の仕事をする――それは、「経済合理性に反する」という意見もあるのでしょう。しかしこのような、日本のモノづくり企業が持つ「サービス精神」というのは、高付加価値製品を提供するという時代となれば、逆に必要性を増すのではないでしょうか。プライスレスなサービスコスト、これがブランドにつながるのだとわたしは信じています。

実際、こちらの彫刻メーカーは、過去、ある有名なビジュアル系バンドのピアニストのピアノ装飾をしたり、マラソン大会の優勝カップを製作したりと、その筋では有名な会社さんでした。

職人芸というと、どうしても「一品物」というイメージではありますが、今回のような100個という少量の量産対応も可能です。手作業のアナログ部分と、設備を使うデジタル部分、双方を使い分け、そして使いこなす。このような職人が、きっとこれからの時代の職人なのだとわたしは思います。重心の置き場によって「職人」と呼ばれたり、「技術者」と呼ばれたりするのでしょうが、基本となるマインドは同じではないでしょうか。

わたし自身は元技術者ですから「“合理性一辺倒”です!」……といいたいところですが、実はメーカーにいた時代、会社に隠れてムダな試行錯誤をいろいろやったりしていました。それがいいか悪いかは、個人個人で考え方は違うでしょうけれど、そこで失敗した数がいまの経験値につながっているということは確実にいえます。

周囲にいる優秀な技術者さんや職人さんが、「それをしたら駄目だよ」などとおっしゃるのは、それを体験しているからこその説得力があるのではないでしょうか。わざわざ失敗する必要はありませんが、挑戦というのは基本、失敗と紙一重です。細心の注意を払って挑戦することで、失敗に終わった結果も検証ができ、再発しないようにインプットされるのですから。

こういうことの積み重ねで、一歩ずつ技術、技能が身に付いていくのだとわたしは考えています。技術は、スポーツや武道に近いのではないでしょうか?

第三者の助けも借りたい

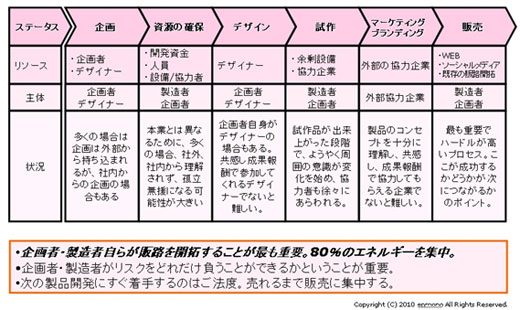

ここで今回の金子氏の事業について、前回同様にマイクロモノづくりのフレームワークに当てはめて整理してみましょう。まず企画、資源確保、デザイン、マーケティング・ブランディング、販売を金子氏が1人ですべてこなしていました。ただし、金子氏だけでは対応が難しかった資源確保の一部、および試作については、わたしたちが支援するようにしています。

今回は、市場の間近にいる事業者(金子氏)が、自分自身が手作りでモノづくり(自作)をしていました。そのため、市場に近いところから、企画、デザイン、マーケティング、ブランディングが一気に行えています。また、アマチュア製品ながら、「それを購入したい!」という声が、金子氏の周囲や、Web上で少なからずあったことで、事業化の可能性が確かに感じられました。よって、事業計画をまとめ上げ、金融機関にビジネスプランを認めてもらい、融資を受けることができました。

その資金を基に加工業者を探しましたが、事業者の自力では見つけることが困難でした。そこは、加工業につてがあるわたしたちがサポートして解決しました。また、モノづくりのプロセスで加工上のトラブルが生じましたが、こちらについては、加工側の積極的な協力と併せ、わたしたちも技術的にフォローするようにしました。企業との交渉時もわたしたちが間に入り、トラブル対応時はクッションになるようにしました。

すなわち、これらがひとつながりとなったことで、マイクロモノづくりのプロセスを最後まで通すことが可能になったと考えます。

事業開始から1年半を経たいまも、金子氏は事業を継続し、今後の展開も企画しているとのことです。これから、どんな製品が登場するか、楽しみですね。

Profile

宇都宮 茂(うつのみや しげる)

1964年生まれ。enmono 技術担当取締役。自動車メーカーのスズキにて生産技術職を18年経験。試作メーカーの松井鉄工所にて生産技術課長職を2年務めた。製造業受発注取引ポータルサイト運営のNCネットワークにて生産技術兼調達担当部長として営業支援に従事。

2009年11月11日、enmono社を起業。現在は、製造業の新事業立上げ支援(モノづくりプロデューサー)を行っている。試作品製造先選定、部品調達支援、特許戦略立案、助成金申請支援、販路開拓支援、プレゼン資料作成支援、各種モノづくりコンサルティング(設備導入、生産性向上のためのIT化やシステム構築、生産財メーカーの営業支援、生産財の販売代理、現場改善、製造原価、広告代理、マーケティング、市場調査、生産技術領域全般)など多岐にわたる。

Twitterアカウント:@ucchan

- ワクワクする人を察し、自分のワクワクを人に伝え、縁を紡げ

- サラリーマンしながら、起業家マインドを身に付けよう

- ソーシャルメディアやクラウドファンディングを活用する

- マイクロモノづくり仲間を集める方法

- マイクロモノづくりにおけるクラウドファンディング活用法(後編)

- マイクロモノづくりにおけるクラウドファンディング活用法(前編)

- 「何を作って、何個売りたいのか」で変わるモノづくり

- 「半沢直樹」のような組織では無理! 魅力的な製品作りとクラウドファンディング

- ワクワクする心が燃料となる リーン・プロダクトアウトとは?

- 自社商品開発で失敗したことのある人にやってほしい「宝探し」

- “筋肉バカ”な精密加工屋さん、かわいい筋肉育成グッズを開発する

- 100年後も事業継続するには笑顔! バネ屋さんのアート

- 基板設計エンジニアが作る美しい基板アートで、電機業界不況に挑む

- 町工場発! 面白ガジェットとクラウドファンディング

- 定時後のロッキー、iPhoneを振り回す

- 社長はプロレーサー! ツーリングでマーケティング

- 設備やアイデアがなくても、ワクワクするモノづくり

- かわいい素材に黄泉(よみ)がえる廃棄物たち

- GTDシミュレーターのヒットとプロデューサーの直感力

- 「仏像は顔が命」日本人の心が生きるLED照明

- まるでApple製品のような? シャレオツ仏像フィギュア

- 板金工場が考えたiPadのデジタルサイネージ

- A-1グランプリ王者、語る。実はオイシイ農機具ビジネス

- 溶接職人だけどデザインコーディネーター

- 「ねじなめんなよ」――社長一人だけで始めた製品開発

- 成果を求め過ぎると失敗する! 町工場2代目共同体

- 「スプーンから宇宙戦艦まで」目指す? 町工場

- 自動車部品の技術で作った優しい毛抜き

- 金型屋さんがSNSで協力者を仕切って商品開発する

- 大手メーカーを退職して、自分がメーカーになる

- 溶接レスで自動生産する“俺自転車”

- カッコいい彫刻のエフェクターボックスを売ってみた

- 製造業で働いたことがない人が作った自転車

- 通常業務に負担を掛けずに商品開発する秘けつ

- 町工場の技術が詰まった“男の美顔ローラー”

- ピンチはチャンス!? 町工場から生まれた美顔器

関連記事

Copyright © ITmedia, Inc. All Rights Reserved.

中小製造業の記事ランキング

- まるでApple製品のような? シャレオツ仏像フィギュア

- 「MAKERS」に出てくるTechShopって、会員制トレーニングジムみたい

- DXで成功する中小企業経営者が本音を語り合うWeb番組 2月18日配信開始【予告動画追加】

- 社長はプロレーサー! ツーリングでマーケティング

- 女子力とは「誰かのためになることを考える力」

- 「奇跡の一本松」を保存した生物研究所が乳がん触診シミュレーターを開発した理由

- ワクワクする人を察し、自分のワクワクを人に伝え、縁を紡げ

- ワクワクする心が燃料となる リーン・プロダクトアウトとは?

- ピンチはチャンス!? 町工場から生まれた美顔器

- “脱下請け”で世界に勝つ中小製造業へ、浜野製作所とO2が資本業務提携

コーナーリンク

マイクロモノづくりにおけるバリューチェーン(enmono社資料より)

マイクロモノづくりにおけるバリューチェーン(enmono社資料より)