社長はプロレーサー! ツーリングでマーケティング:マイクロモノづくり 町工場の最終製品開発(21)(1/2 ページ)

機械切削の腕前も抜群なプロレーサー社長のマイクロモノづくりを紹介する。ツーリングやバイク教室もマーケティング活動の一環だ。

マイクロモノづくりを成立させるためには、設備を持って製造する会社と、製品アイデアを持つ方とのコラボレーションが必須です。が、今回は製造設備も製品アイデアも、自社にあった例です。

今回は、精密切削加工業を営む中、プロレースのチャンピオン経験を生かし、自社ブランドのバイクパーツを開発し販売する、シンクフォー(神奈川県茅ヶ崎市)の代表取締役 山下祐氏にお話をうかがいました。

仕事をしながらレースを続けたい!

山下氏は、大学2年生(19歳)よりモーターサイクル(バイク)・ロードレースに参加し続け、1994年に国際A級ライセンス取得。2006年には、全日本ロードレース選手権 国際A級 GP-monoクラスの初代チャンピオンとなりました。それが、「自分にとって、人生の大きな変換点だった」と山下氏は言います。

レース出場を続けながら働ける会社を探していたところ、山下氏はレース活動をスポンサードしていた機械加工会社の社長と知り合います。そして、そこに勤めることになり、やがて社長職まで任されるようになります。

その後は、オーナーの方針で、山下氏がその会社の資源を借り受け、立ち上げたのが、シンクフォーです。

近くに大手炭素製品メーカー 東海カーボンがあるということもあって、同社ではカーボン、グラファイト、SiC(Silicon Carbide:炭化ケイ素)など脆性材の加工を請け負ってきました。同社では「脆性材を立体形状にしたい」というお客さまのニーズに応えるため、研究の末、マシニングセンタによる脆性材の機械切削加工技術を確立しました。脆性材は通常、研削で加工するのです。

これまで山下氏は、他にもさまざまな困難な加工に挑戦し続け、ノウハウを蓄積してきました。

デジタル職人育成と、オープンな経営

山下氏はシンクフォーの新入社員育成コンセプトとして、「21世紀型のデジタル職人を作り上げること」を掲げています。

「21世紀型のデジタル職人」とは、「汎用機械で加工するような」感覚で、NC機械においてもそれと同様な感覚で加工できる技術を身に付けた職人のことです。

Gコードで指令した通りに、機械はサーボモーターによって駆動し、フィードバック制御されることでデジタルスケールの位置が決まり、刃物やテーブルが動いて切削される――という目に“見えない部分(動き)”を捉え、“目に見えない精度”に落とし込むような作業を“感覚的に”行えるようにするには、まずは“その理屈”を理解することが必要なのです。同社では、そのような人材を育てようと試みています。

Gコードは、CAMで吐き出される点群データと切削条件との組み合わせなので、現実の実加工時は機械の慣性力や熱変異などが起きてきます。そのようなことも総合して加味し、加工精度を出せるようなスーパーエンジニアが、育ちつつあるということなのです。

またシンクフォーでは、経営の数値をオープンにして、社員全員がそれを見られるようにしています。山下氏は、「社員のモチベーションをアップするためには、会社への参画意識を高める必要がある」と言います。社員たち自身も、“自分が携わった仕事の具体的成果”について分かっていた方がよいと考えているのです。要は、「社員が皆、経営者の視点に立てること」を目指しているのですね。

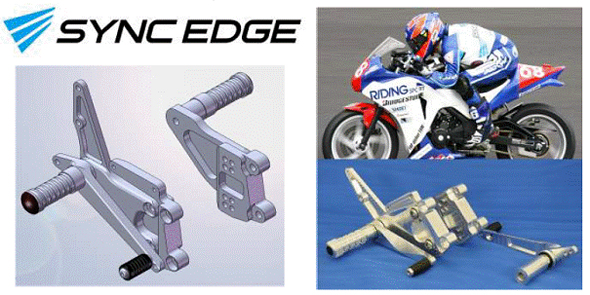

カスタムパーツブランド「SYNCEDGE」

シンクフォーによるバイクのカスタムパーツブランド「SYNCEDGE(シンク エッジ)」は、同社設立以前からありました。

これは同社Webページからの引用ですが、「人の鋭い感性にシンクロし、絶えず進化しエッジであり続ける」という意味が込められているとのことです。

山下氏自身がレースで乗るマシンにパーツを付けて実験しながら開発を進めたため、本当に細部まで作り込まれ、細やかなセッティングも可能な構造となっていて、品質レベルとしては最高に仕上がっています。しかも、自らが直接、製造もしているため、価格も廉価になります。

山下氏は、パーツの販売だけではなく、ツーリングを企画したり、ライディング教室を開いたりして、お客さまにもっと喜んでいただくために、密接なコミュニケーションを取りながら、ブランド構築をしてきました。

このように戦略的なブランド構築をしてきたにもかかわらず、なぜ会社名をSYNC EDGEにせずに、シンクフォーにしたのか、筆者が尋ねると、「従業員が何か考えて新商品を立ち上げる際に、自由な発想でブランド構築ができるように、あえて社名とブランド名を分けたかった」と山下氏は述べています。

なお、同社の“試作屋”という特性を生かし、ユーザー個人レベルのカスタムなど、もっと細かいオーダーにも応じるサービスも考えているとのことです。

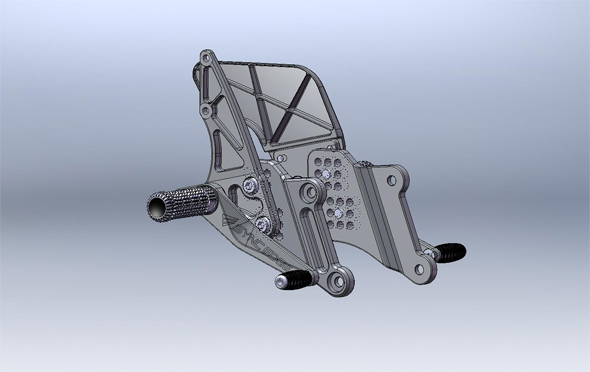

オリジナル・バックステップキット

上の写真と図は、シンクフォーが実際に開発した自社製品です。ホンダ「CBR250R」のレース用バックステップキット(ライダーが足を乗せる部分)です。そのテーマはずばり「自分が欲しかったパーツ」。バイクのプロとして、そして試作加工のプロとして、3次元CAD/CAMを使って細かいディテールに徹底的にこだわって作ったということです。

Copyright © ITmedia, Inc. All Rights Reserved.

中小製造業の記事ランキング

- DXで成功する中小企業経営者が本音を語り合うWeb番組 2月18日配信開始【予告動画追加】

- 「MAKERS」に出てくるTechShopって、会員制トレーニングジムみたい

- まるでApple製品のような? シャレオツ仏像フィギュア

- “脱下請け”で世界に勝つ中小製造業へ、浜野製作所とO2が資本業務提携

- 世界初の“凍る”鋳造技術を実用化! 業界常識を覆した町工場の“熱い”挑戦

- メイカーズから始まるイノベーション、ポイントは「やるかやらないか」

- 職人をクリエイターに! 社員と一緒に自社ブランドの立ち上げに挑戦する

- 自社商品開発で失敗したことのある人にやってほしい「宝探し」

- ハードウェアベンチャーをやるには、何が大事か?

- iPhoneでぐるーり360度回転画像を撮影できる「くるみる」発売

コーナーリンク

シンクフォー 代表取締役 山下祐氏:レースの活動のことを全く知らない人からは、「バイクレーサーには見えなかった!」とよく言われるそう……

シンクフォー 代表取締役 山下祐氏:レースの活動のことを全く知らない人からは、「バイクレーサーには見えなかった!」とよく言われるそう……

ロードレースに出場する山下氏

ロードレースに出場する山下氏 シンクフォーの加工現場

シンクフォーの加工現場

SYNC EDGEの製品

SYNC EDGEの製品 ホンダ「CBR250R」のレース用バックステップキット

ホンダ「CBR250R」のレース用バックステップキット 3次元モデル

3次元モデル