回転部に給電可能な、リング形状電極の電界結合方式ワイヤレス給電ユニット:FAニュース

ビー・アンド・プラスは、リング形状電極を用いた電界結合方式ワイヤレス給電ユニットを開発した。リング形状にすることで回転用途に特化しており、回転部のセンサーなど、IoTデバイスに電源を供給できる。

» 2023年08月08日 13時00分 公開

[MONOist]

ビー・アンド・プラスは2023年7月19日、リング形状電極を用いた電界結合方式ワイヤレス給電ユニットを開発し、実験調査用として販売を開始した。

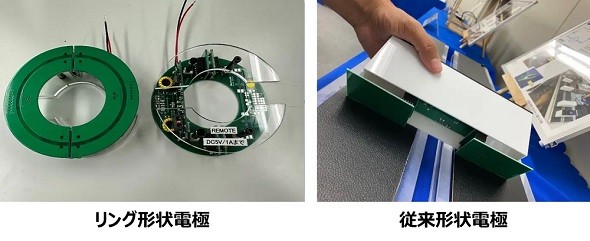

新たに開発した給電ユニットは、従来の電極形状とは異なり、リング形状にすることで回転用途に特化したものだ。回転中でも給電が可能なため、回転部のセンサーなど、IoT(モノのインターネット)デバイスに電源を供給する手段としての活用を想定している。

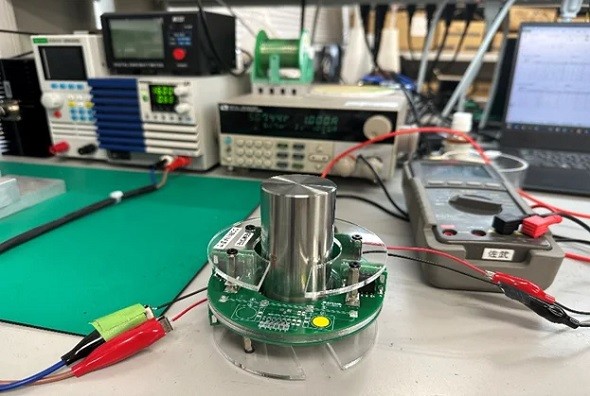

リング形状電極はベース部とリモート部で構成され、それぞれの電極が対向することで、電界結合ワイヤレス給電により非接触で電力が供給される。電極間の距離は、電極表面のアクリル板を除いて約3mmほど離すことができ(5V1A供給時の実力値)、ベース部とリモート部の間で軸ズレが生じなければ回転中でも電力伝送を継続できる。

電極中央に金属製シャフトを通し、シャフトに固定して使用可能で、ユニットはマグネットと端子で分割、連結できるため、シャフトなどにも容易に取り付けられる。ユニットサイズは内径50×外径100mmで、このサイズ以外にも、同社では用途に合わせた寸法のカスタマイズに対応する。

「FAニュース」バックナンバー

- CPU演算能力が約2倍に、コンテックが産業用パネルコンピュータ新シリーズ

- 最新Web技術の画面設計が可能に、フエニックスコンタクトが耐環境Webパネル

- 高負荷容量とロングストロークを両立、IKOが新型クロスローラウェイ

- ブレーキ状態を常時監視し設備停止を防ぐ電動シリンダー用コントローラー

- 200nm以下の深紫外域を直接撮像する独自のUVセンサー搭載カメラ

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

- 山洋電気が定格の200%までの過負荷耐量を備える無停電電源装置

- 製造現場で研究室級の分析可能に、日立ハイテクが新型卓上分光分析装置

- 従来比15%小型化、富士電機がスマホ連携でDXを支援する汎用インバーター

- ウエハーの凹凸を5nm以下に抑制、キヤノンが平たん化技術を実用化

関連記事

工場のデジタル化を実現する最後のピース、IO-Linkの日本コミュニティーが設立

工場のデジタル化を実現する最後のピース、IO-Linkの日本コミュニティーが設立

工場内のデジタル化を進める上で、制御コントローラーとセンサー/アクチュエータの間はアナログ通信のままだった。そのデジタル化を可能にする「IO-Link」の国内普及を目指す「IO-Linkコミュニティ ジャパン」が設立された。オムロンなどの幹事会社6社とメンバー14社の20社が参加する。 いまさら聞けない IO-Link入門

いまさら聞けない IO-Link入門

インダストリー4.0などによりスマートファクトリーをはじめとする工場内IoTが注目を集める中、大きなカギを握る技術として注目度を高めてきているのが「IO-Link」です。製造現場のさらに末端情報を担うセンサーやアクチュエータからの情報取得を可能とするIO-Linkとは何かを、本稿では分かりやすく紹介します。 スマート工場化は次段階へ、AI活用の定着とアプリケーション拡大に期待

スマート工場化は次段階へ、AI活用の定着とアプリケーション拡大に期待

スマート工場化の動きは着実に広がっている。その中で2022年はAIを活用した「アプリケーションの拡大」をポイントにデータ活用のさまざまな形が広がる見込みだ。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。 コロナ禍で加速する製造現場のリモート化、「現地現物現実」をどう再現するか

コロナ禍で加速する製造現場のリモート化、「現地現物現実」をどう再現するか

COVID-19により特に人の移動が制限されていることから、「リモート化」の推進はあらゆる業務で必須となってきている。こうした中で従来とは大きく異なってきているのが「現地現物主義」が徹底的に進められてきた「製造現場のリモート化」である。 現地現物の3Dデジタルツイン化は製造業の現場に何をもたらすのか

現地現物の3Dデジタルツイン化は製造業の現場に何をもたらすのか

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第7回は、製造業のデジタル化の遅れにもつながっている“現地現物”をいかに3Dデジタルツイン化し、設計以降の業務に生かしていくかを紹介する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Special ContentsPR

特別協賛PR

スポンサーからのお知らせPR

Special ContentsPR

Pickup ContentsPR

Factory Automationの記事ランキング

- 「2027年にヒト3割、ロボット7割」モノづくり企業花王が描くスマート工場

- 工作機械が30台集結、ニデックが共創型技術拠点を滋賀に開設

- 三菱電機が大形ファイバーレーザー導入事例を初公開、自動化装置で夜間無人運転も

- 1.1秒に1個のブレーカー、4万の品番 パナソニック電気の見張り番のモノづくり

- 元旦に起きた事件

- アマダがフジタなどと共同で湘南ベルマーレの株式取得、RIZAPより譲渡

- 「ロボットが主役になる必要はない」ヒト型ロボット国内パイオニアの哲学と挑戦

- 「新しい機械を買うな!」工程並べ替えで生産増をかなえる「IEの魔術」とは

- 攻撃を受けても止まらない工場へ、現場のサイバーレジリエンスをいかに築くか

- 「今後数年は伸びる」ソディックはデータセンター関連好調、発電関連で大型機も

Special SitePR

コーナーリンク

あなたにおすすめの記事PR

ベース部とリモート部を対向させて電力を供給 出所:ビー・アンド・プラス

ベース部とリモート部を対向させて電力を供給 出所:ビー・アンド・プラス