現地現物の3Dデジタルツイン化は製造業の現場に何をもたらすのか:製造業DX推進のカギを握る3D設計(7)(1/3 ページ)

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第7回は、製造業のデジタル化の遅れにもつながっている“現地現物”をいかに3Dデジタルツイン化し、設計以降の業務に生かしていくかを紹介する。

パンデミックは人類の歴史を変えてきたという。14世紀の欧州における黒死病(ペスト)は社会に影響力のあった教会の権威を失墜させ、それがギリシャやローマの文化復興、ルネサンスを興した。人口の減少により豊かになった人々が文化の担い手となって、豊かな芸術を生み出していく。16世紀にはスペイン人がわずかな人数でインカ帝国を滅ぼした。欧州で流行していた天然痘を持ち込んだ結果、抗体を持たないインカの人口は激減、これが内戦を誘発する。麻疹(はしか)の流行もあって、インカ文明は滅亡したという。今回のパンデミックは社会に何をもたらすのだろうか?

パンデミックが変えた社会、変えられない現地現物

新型コロナウイルス感染症(COVID-19)の流行以前にドイツは「Industrie 4.0」を、日本は「Society 5.0」を唱え、仮想空間と現実空間を高度に融合させたシステムにより、経済発展と社会的課題の解決を両立し、人間中心の社会を構築するとしていた。経済産業省の「2019年版ものづくり白書」では、「2025年の崖」という言葉で、既存ITシステムの保守に縛られた日本では、新規のデジタルトランスフォーメーション(DX)投資に割く資金と人材が枯渇すると警告した。ところが、2020年の緊急事態により、社会はいきなり崖から飛び降りることを迫られ、在宅勤務やリモートワークが始まり、脱ハンコや脱書類という形で、社会のデジタルシフトが一気に進みそうな勢いである。

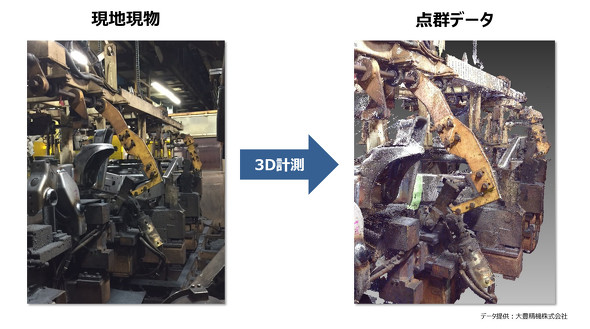

そこに取り残されたのが、製造業の特に生産技術や工場部門である。そこで行われるのは、本質的に現地現物に依存する業務であり、緊急事態宣言時にも出社を余儀なくされた。今回は、この原因となった現地現物をいかに3Dデジタルツイン化し、設計以降の業務に生かしていけるかを先進の取り組みを通して論じてみたい。なお、本稿で利用する画像や動画のほとんどは、自動車向けの生産設備や部品を製造する大豊精機から提供されたものである。同社は、現地現物と3Dモデルを融合した3Dデジタルツインの業務活用で時代の最先端を行く。今後のDXを進める上で、その取り組みは大いに参考になるだろう。

現地現物を点群データ化する

現地現物を表す手段として、従来は、写真や測量という手法が用いられてきた。しかし、写真では寸法が分からないし、測量は手間がかかる上に実際に測った所しか寸法が分からない。そこで近年では、空間内をそのまま3Dスキャンして、大量の座標値の集まりを現物として表現してしまうという手法が普及しつつある。一度スキャンしてしまえば、3Dの写真として、全体像を見渡すことができるし、必要であれば任意の場所の寸法も計測できる。3Dスキャナーの性能向上も著しく、最近ではカラーで点群が再現できる。図1のように現地現物がそのまま3Dの点群データとなる。

データ活用の幅を広げる「点群モデル」とは?

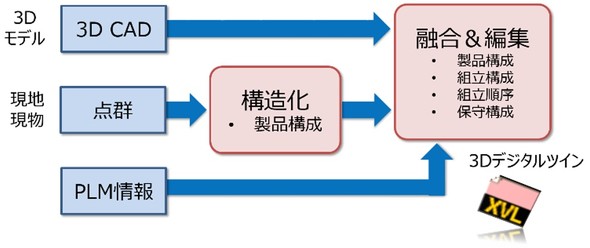

点群データは、現地現物をビジュアルに再現する手段として実に素晴らしい。しかし、3Dデジタルツインとして考えたときに致命的な問題が1つある。それは、スキャンされた点群が一塊のデータとなってしまうため情報としては扱いづらく、そのままでは利用範囲が限定されてしまうという点である。しかし、もし、点群データが3Dモデルと同等の構造を持ち、3Dデジタルツインとして扱えるようになったらどうだろうか。その活用範囲は飛躍的に広げられるはずだ。

これを実現する手法としてこれまで一般的だったのは、点群データを参照して3D CADでモデリングを行う方法である。これは、円柱のパイプ形状のような単純なものには有効であるが、複雑な曲面形状では莫大な手間がかかってしまい、初めからCADで入力するのと変わらなくなってしまう。

そこで、点群データを実際の設備のユニット単位に分割し、CADで作った3Dモデルと同じようにアセンブリ構造を定義する手法をラティス・テクノロジーと大豊精機で共同開発した。この方法を大豊精機が検証したところ、床面積400m2の工場の場合、現地の計測からデータ準備完了までの時間は、3Dモデリングした場合と比較して10分の1程度に短縮できた。圧倒的に短い時間とコストで現地現物を3Dデジタルツイン化できることが分かったのである。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 品質はどのように作られ、どのように確認されているのか

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 協働ロボット型ペレット式3Dプリンタの基本構造「バトラー方式」で特許を取得

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 3Dスキャンで伝統茶杓をデータ化、実物1点にデータ1点をひも付けて真贋証明

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化