FAXが欠かせない現場のお話:【週刊】ママさん設計者「3D&IT活用の現実と理想」

今回から週1の連続ドラマのような感覚で記事を公開します。毎週水曜日をお楽しみに! 今回のメインテーマは「設計者が加工現場の目線で考える、 3DとIT活用の現実と理想のカタチ」です。

皆さんこんにちは! Material工房・テクノフレキスの藤崎です。今回から週1の連続ドラマのような感覚で記事を公開します。毎週水曜日をお楽しみに! 今回のメインテーマは「設計者が加工現場の目線で考える、 3DとIT活用の現実と理想のカタチ」です。

この先10年の製造業界を取り巻く環境の変化を予測しながら、実際にモノづくりを行う加工現場の3D化とIT化の現状をつかみつつ、毎月サブテーマを設けて掘り下げながら、将来像に向けたアクションを設計者目線で模索していきます。読み物として少しでも“ライブ感”を感じていただけたらうれしいです。

ママさんが2次元から脱出した経緯は?(関連記事)

第1回 サブテーマ:人智>コンピュータ? いまだアナログ世界の加工現場の現実「SCENE 1: FAXが欠かせない現場のお話」

ファブレスメーカーの当社は、日常的に部品加工を外部の加工屋さんにお願いしています。よく使うマシニング加工品だけでも5社に加工をお願いしています。この中から「これはA社へ依頼。これはB社へ依頼」と部品の役割に応じて依頼先を決めています。振り分けの基準は、まず第一に保有されている設備の内容、加工対応能力です。第二には、要求に見合った仕上りの保証です。で、最後にコストでしょうか。これは旋盤加工や精密板金の部品製作依頼でも同じです。

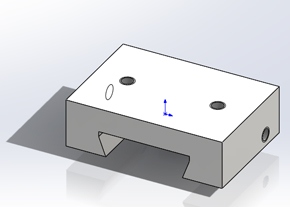

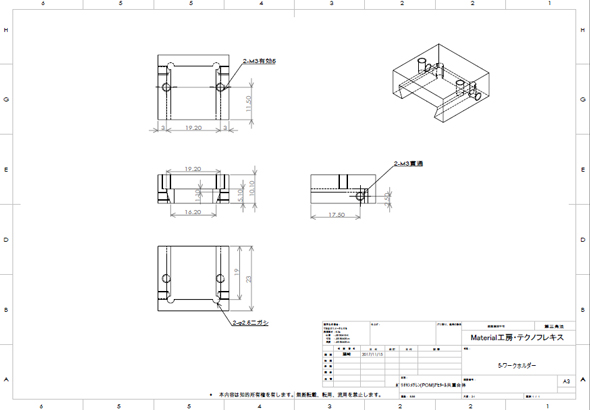

製作依頼時の支給データは以下の3点をセットにして送っています。

- 図面PDF

- 2D DXF

- 3Dモデルデータ(受け入れできない加工屋さんでも一応送る)

今のところ、依頼先の振り分けに、「3Dデータを受け入れられること」という基準は設けていません。機械部品は2D〜2.5D加工で済んでしまうモノが多いので、2次元図面(2DのDXF)だけでも問題ないですし、たまに3D形状の部品を作る時には、必然的に3D CAD/CAMを持っている加工屋さんに依頼するので、こちらから3Dデータの受け入れを求める必要もありませんからね。

3Dデータの受け入れができる加工屋さんでは、普段から容量の大きいデータのやりとりが行われているためか、ファイルの送受信も「メールにファイル添付」「オンラインストレージサービスの利用」と、データ容量によって使い分けています。これは私自身も同様なので、「こういう部品を作って欲しい」という意思伝達がメールだけで完結できて、業務の流れがスムーズなのです。

これは3Dデータのやりとりだからこうであってほしいということではなく、願わくは、加工依頼全般においてこの流れが一般化すればと考えているのです。しかし一般化するにはまだ先が長いようで、「メールはPCを開かないと見られないけれど、FAXはPCを使えない現場の人間でもすぐ見られるからその方が早い」という理由で、メールでのデータ送付とFAXでの図面送付の併用を希望される加工屋さんはまだ多いです。

確かに「一理あるな」とは思います。これは受信モレの防止にはなるでしょうが、実際には、お互い手間と時間と経費のムダなのではないかと日々考えるのです。ムダは誤解や混乱のもとになることがあるので、設計者(発注者)としては、できるだけシンプルに合理的に加工依頼をしたいのです。

たまに、お客さまからの相談で一度に十数枚の図面がFAXで送られてくることがあります。事務所のFAXはSOHO向けの機種でA4でしか受信できません。そこへA3やA2の図面が送られてくるので、受け取っても細かい部分が判別できないのです。「せめてメールで図面のPDFを送ってください」とお願いすると、会社がドメインを取得しているにもかかわらず、社員にはメールアカウントが付与されておらず、ファイルをメールで送りたくても送れないというのです。

これはもう、業務連絡のテキスト文すらメールで送ることができないんですからCADデータのやりとり以前の問題ですよね。その企業さんなりの事情があるのでしょうが、これからの10年を見据えたら、現場担当さんはそろそろ業務改革の声を上げるべきですね。

次回は、『SCENE 2:「3D化しなくても困らない」と言う加工現場のお話』をお届けします。世の中には2次元図面だけで完結できる仕事は多く、3Dデータとは無縁の現場はいくらでもあるわけですが……!?(次回へ続く)

Profile

藤崎 淳子(ふじさき じゅんこ)

長野県上伊那郡在住の設計者。工作機械販売商社、樹脂材料・加工品商社、プレス金型メーカー、基板実装メーカーなどの勤務経験を経てモノづくりの知識を深める。紆余曲折の末、2006年にMaterial工房テクノフレキスを開業。従業員は自分だけの“ひとりファブレス”を看板に、打ち合せ、設計、加工手配、組立、納品を1人でこなす。数ある加工手段の中で、特にフライス盤とマシニングセンタ加工の世界にドラマを感じており、もっと多くの人へ切削加工の魅力を伝えたいと考えている。

関連記事

CAD/CAM/CAEシステム、2017年度の国内市場規模は3637億円

CAD/CAM/CAEシステム、2017年度の国内市場規模は3637億円

矢野経済研究所が、国内のCAD/CAM/CAEシステム市場の調査結果を発表した。2017年度の国内同市場規模は、雇用や所得環境の改善、設備投資の増加を背景に、前年度比3.5%増の3637億円となる見込みだ。 CADとCAMとCAE――それぞれの関連性と豆知識

CADとCAMとCAE――それぞれの関連性と豆知識

今回は、CADとCAM、CAEの関連性やデータ活用について説明します。 いろいろあったCADの50年。ざっと振り返ろう

いろいろあったCADの50年。ざっと振り返ろう

この50年、さまざまな設計ツールが登場し、そして消えた――今回は、そんなCADやPLMの歴史を幾つかの時期に分けて振り返っていく。 5分で分かるIoT時代のCADとは

5分で分かるIoT時代のCADとは

IoT時代を迎えて製造業のためのITツールもその役割を変えつつある。本連載では、製造ITツールのカテゴリーごとに焦点を当て、今までの役割に対して、これからの役割がどうなっていくかを解説する。第1回はCADだ。 無償CNCツールで気の利いたGコードを作成する方法

無償CNCツールで気の利いたGコードを作成する方法

ファブレスメーカーのママさん設計者がCNCフライスの特長や魅力、使い方を分かりやすく解説する連載。第4回はCADデータを基にGコードを作成する。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 品質はどのように作られ、どのように確認されているのか

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 奥行き表現やトラッキング機能を強化したVR設計検証支援システム

テクノフレキスの事務所

テクノフレキスの事務所

3DデータとDXFの例

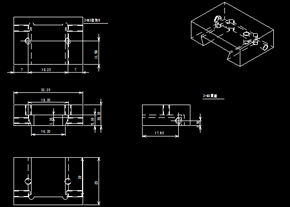

3DデータとDXFの例 図面の例

図面の例 筆者の事務所にあるFAX

筆者の事務所にあるFAX