5分で分かるIoT時代のCADとは:5分で分かるIoT時代の製造ITツール(1)(1/2 ページ)

IoT時代を迎えて製造業のためのITツールもその役割を変えつつある。本連載では、製造ITツールのカテゴリーごとに焦点を当て、今までの役割に対して、これからの役割がどうなっていくかを解説する。第1回はCADだ。

インダストリー4.0、インダストリアルIoT(モノのインターネット)の時代を迎え、製造業のためのITツールもその役割を変えつつあります。本連載では、製造ITツールのカテゴリーごとに焦点を当て、今までの役割と、今後それがどのように変容していくかを簡単に解説したいと思います。

これまでのCAD

機械系の製造業と建築・土木業界では長らく、部品や製品の設計のために、紙の図面が用いられてきました。古い設計者はご存じでしょうが、ドラフターという製図のための道具を用いており、筆者も大学の機械製図の講習ではドラフターで図面を書いたものです。

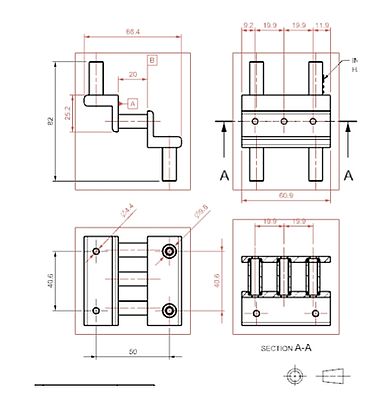

その後、コンピュータの機能を利用し、グラフィックス画面に2次元で直線や円弧を作図できるようになったため、2次元のコンピュータ製図機能が誕生し、このときにCAD(Computer Aided Design:コンピュータ支援設計)という言葉も生まれました。CADによってデータ化されたことで、類似派生図面や正確な寸法記入、プロッターによる正確な描画が可能となりました。現在においても2次元CAD(2D CAD)は機械図面、建築図面などの作成に広く用いられています(図1)。

その後、部品の切削加工、また3次元構造解析などの理由から、2次元ではなく3次元で部品や製品を表現するニーズが高まりました。2D CADが線画であったのに対して、3次元の物体を正しく表現するためには、頂点、稜線、面(平面および曲面)、物体内部(どちら側にモノがつまっているか)などより多くの情報を表現しなければなりません。

また、部品によっては非常に複雑な形状となりますが、コンピュータ技術の進化により、複雑な情報処理が可能となりました、また、3次元モデルの定義のため、3次元モデル同士の和/差/積をとるブーリアン演算、主要部から詳細部への定義順番を履歴として保存し、主要寸法を修正可能で、必要があれば履歴をさかのぼって形状を変更できるパラメトリック・フィーチャーベースモデリングなどの技術が開発されました。

また、複数部品から成る製品のため、各部品の配置情報を保持し、かつ階層構造で製品全体を定義できるアセンブリという概念が導入され、大規模な製品全体を3次元CAD(3D CAD)で表現できるようになりました。

これらの技術により、部品の3次元モデルデータを基に加工パスを算出する3D CAD/CAMシステムが誕生しました。また、3次元モデルは構造解析にも活用されるようになりました。こちらは次回に予定しているCAEの項目であらためて述べたいと思います。

この他、3次元モデルデータは、樹脂や鋳造で成形される場合の金型設計にも用いられています。また、製品の複雑化、多部品化に伴い、部品同士がぶつからないか、適切な距離をとっているかという干渉チェック/クリアランスチェックにも3次元の部品形状が利用されています。

最近では、2次元図面で定義していた公差情報を3次元モデルに直接適用し、組み付け公差の解析や、製造された製品モデルの検査に利用するようなケースもあり、3次元モデルは設計開発/製造における非常に多種多様なプロセスで活用されています。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク

図1 CAD図面

図1 CAD図面