3D CADでの設計の肝はボトムアップとトップダウン:ママさん設計者は元2次元信者【後編】(1/3 ページ)

かつて2次元信者だったママさん設計者は、一体何がきっかけで3Dに覚醒したのか? 3D CAD導入による環境の変化と得られたメリットを交えてお話しながら、「3D化推進」の在り方について一緒に考えてみましょう。今回は、後編です。

皆さん、こんにちは! Material工房・テクノフレキスの藤崎です。前回は、長年の2次元オタクが3D CAD利用を決心するに至った経緯と、導入後も残る3D CADへの誤解から生じたムダへの気付きについてお話しました。今回はその後の3D CADとの関わり方によって得たさらなる気付きと、3D CADの導入がもたらすメリットについてお話しします。まず、3D CAD導入当初の反省点である、「組立図を2次元CADで描いていた」ことの、何がいけなかったのかをお話ししましょう。

ママさんが思い込んでいたこと

早くSOLIDWORKSの操作に慣れるため、入門書籍とドリル(練習帳)を頼りに私が取り組んだことは、モデリングの操作習得でした。書籍の手順に従ってさらに進むと、モデリングしたパーツを組み立てていくアセンブリーの方法まで習得できました。まさに、このおかげで私は大きな思い込みにハマります。それは、「3D CADを使ったメカ設計というのは、初めにパーツのモデリングをしてからそれを組み立てていくのがセオリーなのだ」というものでした。

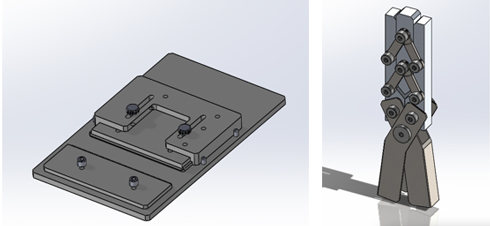

以前とは違うこの手順には当然違和感があったものの、「3D設計というのは、とにかくそういうものなのだ」という気持ちでした。ポンチ絵の段階では細部の詰めは出来ていませんから、どうしても先に2次元CADで組立図を描きながら、形状や寸法や公差などを決めていきます。そこからバラした部品図を元に3Dモデルを作り、それをアセンブリーする“しかない”と思い込んでいたのです。その頃の製作品は、たまたま部品点数の少ないこんなタイプの治具(以下の図)だったので、「2次元で組立図作成→部品をモデリング→アセンブリー」の二度手間感満載な手順でも、さほど苦にならなかったのです。

ところがその後の治具の計画で、製作部品の点数が数倍に増加。同じ手順で進めてみたものの、部品点数の多さ故に、モデリングに費やす時間だけが過ぎるばかりで、さっぱりはかどりません。

うんざりし始めたこの時に、実にささいなこと(SOLIDWORKSのデザインツリーの件:前回を参照)で「3D CADは仮想的に部品を作るツールなのだ」と気付けたのです。そして連鎖的に「ならば、ポンチ絵からの組立図を、2次元すっ飛ばして3Dで直接作れたら、それはつまりアセンブリーと同じってことかな?」と考え、さらに「そこから各部品を切り分けて個別に詰めていければ、それが部品データになる? もしそうなら、2次元での設計と同じ手順で全然いけちゃうかも?」と思い付いたのでした。

その通りだとしたら、部品モデリングの前に2次元CADを使う必要はなくなり、一気に合理的になります。そう仮説を立てたら、もうSOLIDWORKSと向き合い直すしかありません。ここから3D CADをメカ設計ツールとして使うための試行錯誤が始まりました。

「ボトムアップ設計」と「トップダウン設計」

2次元CADでの設計作業は、平面上に全体のレイアウトを描くことからスタートしますが、1次元加えた3D CADでは、同じことをやろうと思うと、その方法に悩みます。できることなら2次元と同じくらいサクッとやりたい……。

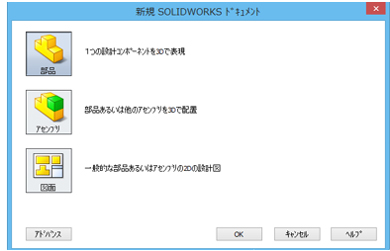

そこでまず、操作しながら「部品」「アセンブリー」の両ドキュメントの中で、「出来ること」と「出来ないこと」を見直して、その上で、自分に適した方法を探っていくことにしました。この過程での大きな収穫物が「ボトムアップ設計」と「トップダウン設計」の使い分けでした。

入門書籍で学んだ、構成部品ありきでアセンブリーを作り込んでいく方法を「ボトムアップ設計」と呼びます。これは、市販部品の組み合わせで何か動くモノを作るとか、過去に3Dで設計して製作した製品の一部変更や、流用設計には好都合です。でも、まっさらな状態から3Dで設計を始める場合はどうでしょう?

新規の製作品の設計ではまず先に「作るモノの理想像」をイメージしますよね。そして、そのイメージを現実にするための機能を必要な順に描いていきます。これはボトムアップとは反対に「トップダウン設計」と呼び、新規の設計は、断然この方法が向いています。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現

当時設計していた冶具のイメージ

当時設計していた冶具のイメージ SOLIDWORKSの新規作成ウィンドウ

SOLIDWORKSの新規作成ウィンドウ