製造業で働くビジョンも浮かぶ! 学生たちが創意工夫する「金型グランプリ」:「INTERMOLD 2015」イベントリポート(3/4 ページ)

2色成形に挑戦――プラスチック金型

続いてプラスチック金型のチームを紹介する。

大分県立工科短期大学校では4人でプラスチック金型の設計・製作、加工、プログラム作成を行った。製作に当たって、まずコンセプトを考えた。1つはデザイン性に優れていること、もう1つは生産性を兼ね備えるということだ。

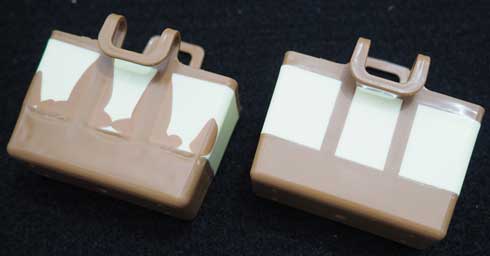

メンバー各自がデザイン案を出して検討した結果、トートバックのような外観の2色成形にすることに決定した。

2色にするには塗装やシール、インサート成形などがあるが、後工程がないこと、同校で過去に製作したことがないことから2色成形に決定した。一方分割コアではサイクルタイムが長くなってしまう。グランプリでは生産性も評価されるため、単色加工も可能にした。

2色成形法では、分割コアを使った。分割コアはコア入れ子を分割したものに、クランプ用のネジ軸を取り付けたものである。1次成形品が張り付いたままの分割コアを取り外して2次成形金型に取り付けて2次成形を行う。1次および2次製品の境界面がはがれる可能性を考え、成形物の接着面に引っ掛かりとなるピンを設計した。

成形に移ると幾つかの問題が生じた。その1つは2色成形でのバリの発生だ。クリーム色の部分の1次成形品を取り付けて2色目の射出成型を行ったが、射出圧により1次成形品が押されて薄くなり、すき間が生じてバリの原因になってしまった。そこで対策として分割コア下部を削り、下になる2次コアと0.2mmの段差を作った。これによって2次成形コアに1次成形品が引っ掛かり、ずれがなくなって良品を成形できた。

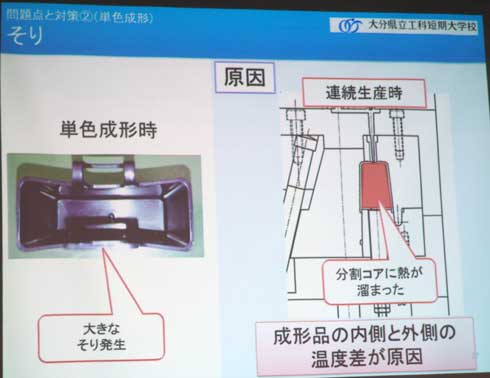

単色製品でも反りの問題が発生した。連続生産時の分割コアに熱がたまり、成形品の内側と外側の温度差が原因と考えられた。そこで分割コアの材質を鋼から熱伝導性のよいベリリウム銅に変更した。その結果、反りが大幅に減少した。

近畿大学では金型研究に力を入れており、地元の職人を講師に金型寺子屋といった活動を行っているという。

金型製作では各工程においてデジタル計測ロボットによる形状評価を実施した。最終的に成形品寸法は設計値に対して約4%以内に抑えることに成功したという。

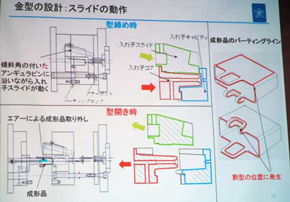

金型は市販の3プレートのダイセットに、コア、スライド、キャビティの3つの入れ子を取り付けた形状になる。同校の特徴は小型化したスライド機構を採用したことだという。従来のスライド機構より小型化と軽量化を図った結果、部品点数を4個減らし、部品体積で約30%、加工体積で約50%削減できた。また成形品の破損を避けるために、エジェクタピンでなくエア式のエジェクトを採用したそうだ。

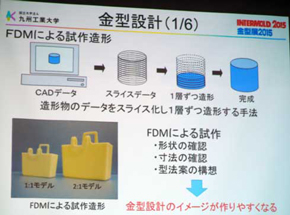

九州工業大学では、まず3Dプリンタで成形品のモデルを作成した。これは金型のイメージ作りに役立ったという。

設計コンセプトの検討では、デザイン、安全性、品質、値段などの訴求テーマの中から、価格面を訴求することにした。3プレートと2プレートの選択では、2プレート金型、ゲート種類は1点サイドゲート、またスライドコアは使用しないとし、ゲート処理が必要だが構造が単純で安価になるというメリットを取った。コア入れ子中央に傾斜コアを配置することで、アンダーカットの処理と突き出し機能を同時に実現したことが特徴だ。

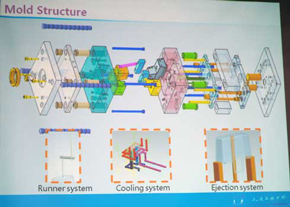

大連工業大学では3プレートタイプの1点ピンゲート、キャビティ、コア、スライドの構成の金型を設計した。

試作成形したところ、成形品が収縮して内側にへこんでしまった。そこで型の温度を調整して改善した。また持ち手のところに破損が生じた。原因は溶接の箇所だったことにより強度が下がっていた。そこで3度の離型角度を付けた。またコアはマシニングセンタ、キャビティは放電加工機で加工したところ、精度が異なり組み合わせ具合が悪くなってしまったので修正などを行ったという。取り組みを通してさまざまな予測や改善方法を勉強できたということだ。

岩手大学では、3プレート金型を採用した。

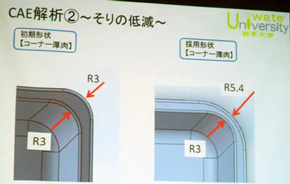

これによりスプールとランナー、成形品が自動切断できるようにした。また解析を行って、反りを低減するために角部分を薄くするなどの工夫を行った。製作した金型は金型分解・組み立て実習で使うため、傷つきにくいよう入れ子、スライドコア部品全てに焼き入れ、焼き戻しを行ったそうだ。

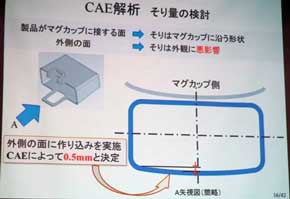

岐阜大学では試作を行った際に、広い面が内側に沿っていた。カップの縁にぶら下げた時に見える方の面は外観不良になるため、CAEで検討し、外側に0.5mm膨らませた形状にしたという。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

大分県立工科短期大学校のプラスチック金型による成形品。はじめはバリが発生したものの、工夫によってきれいな成形品を得ることができた。

大分県立工科短期大学校のプラスチック金型による成形品。はじめはバリが発生したものの、工夫によってきれいな成形品を得ることができた。 反り対策として、コア材料を熱伝導性のよいベリリウム銅に変更した

反り対策として、コア材料を熱伝導性のよいベリリウム銅に変更した

九州工業大のプラスチック金型によるティーバッグレスト

九州工業大のプラスチック金型によるティーバッグレスト