製造業で働くビジョンも浮かぶ! 学生たちが創意工夫する「金型グランプリ」:「INTERMOLD 2015」イベントリポート(2/4 ページ)

仕事としての金型のイメージ――プレス金型

岐阜大学のプレス金型チームでは、検討の結果、型工程数が多くなり、メンバーが10人だったため1人につき1型の設計、製作を担当したという。

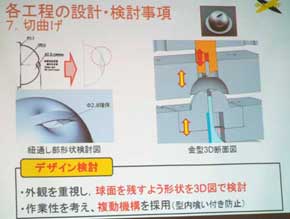

10工程の1つ目はブランク型で、板を丸く切り抜く。2つ目は絞り型で、まず円板を円筒型に押し出す。この時、製品の球体部の面積と同じ面積の円柱に押し出すとのこと。続いて成形絞り型で、円筒形を半球形に成形する。前工程の効果でフランジ部(つば部分)の直径は変化しない。続いて外周をあらためて円形に打ち抜くと共に、位置決めのための切り欠き形状を作る。

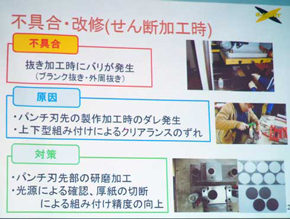

ここからは上下パーツごとに別の型を使う。寄せ穴抜き型では、下パーツの傾斜角25度の方向からスライドカムにより、真円穴形状に抜く。続いて溝抜き型で、2穴間の溝を作る。溝抜きパンチの位置精度の確保および補強のため、インナーガイド方式を採用した。一方、上パーツでは切り曲げ型を使って、ひもを通す部分を成形した。上下型を製品の食い付きを防止するため複動式にして、製品変形を防ぐため、先行ピンを設置した。続いてフランジ曲げ型で、ヘミング(エッジを曲げるなどして固定する工程)代を内側に曲げ成形する。次に鉄心を入れて、上下パーツを組み合わせて予備曲げをする。最後の金型でしっかりかしめて締結し、一体化させる。

工夫の1つは下の2つの穴を斜めから開けたことだという。難易度が上がるが、「抜き穴を真円にしたかった」とのことで、これはパンチの滑り逃げの防止にもなる。また上の切曲げ部は幅のみが指定されており形状は任意だったため、球形に見えるようにこだわったそうだ。

「普通なら企業に入って初めてやることを体験できたのはよい経験だった」という。具体的なモノづくりがイメージできるようになると、INTERMOLDのような展示会の企業ブースで、「何となく……」の印象や企業規模でなく、「どんな技術を持っているか」という視点で企業を見られるようになり、働くビジョンも浮かびやすくなるという。金型台数も人数も多いだけに、トラブルもさまざまだったそうだが、その中で協力することの大切さやモノづくりの楽しさをあらためて実感したとのことだ。

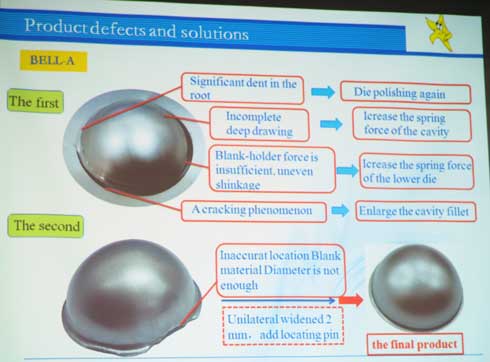

同じくプレス金型で発表した大連工業大学にとって、重要な工程の1つは絞りだったという。

解析してしわの出やすさなどを調べた。その結果、四角形より円形の材料の方が、パラメータを調整すればしわを避けられることを確認した。上部パーツの試作ではへりの部分にへこみ跡が残ったため、ダイを磨き直した。絞りが不完全で収縮のバランスが取れていなかったため、キャビティおよび下側ダイのスプリングの力を増やした。

2度目の試作ではブランク材料の直径とガイドピンの位置の調整などの手直しを行った。授業で学んだ理論と知識を実践でさらに高められるとともに、メンバーで協力して進める重要性も学んだという。

岩手大学のプレス金型チームも発表のみを行った。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

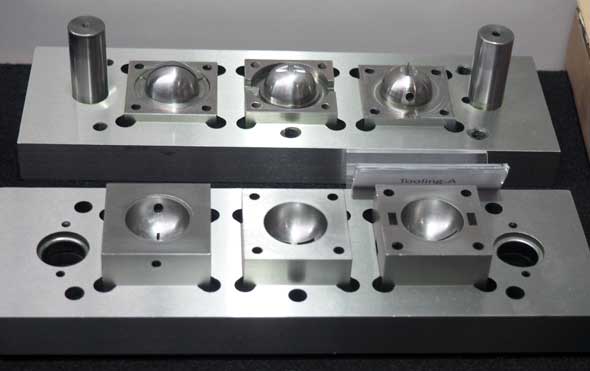

岐阜大学のプレス金型

岐阜大学のプレス金型

岐阜大学のプレス金型によるベル

岐阜大学のプレス金型によるベル 大連工業大学のプレス金型では課題を1つずつつぶしていった

大連工業大学のプレス金型では課題を1つずつつぶしていった

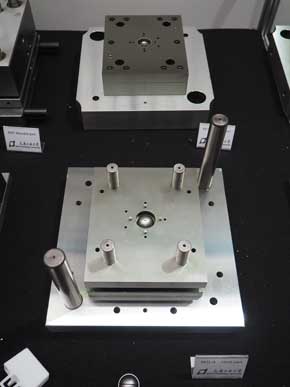

大連工業大学のプレス金型

大連工業大学のプレス金型