実験の限界と流体シミュレーションの利点:実務経験者が教える! ターボ機器の設計解析の勘所(5)(3/3 ページ)

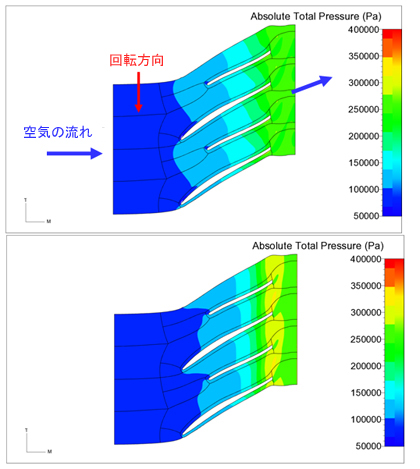

上は入口から出口に向かってスムースに圧力が上昇(青〜緑)しています。一方、低い流量では羽根出口付近で圧力が上昇しています(図5.6:黄色の領域) 。

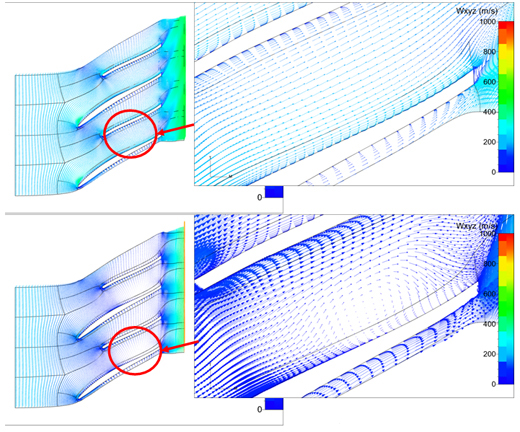

流れの速度の向きを矢印で、速さを矢印の大きさで表現しています。上は羽根と羽根の間を空気がスムースに流れていますが、下の低い流量では羽根と羽根の間で流れが大きく渦を巻いていることが分かります。この状態になると空気の流れがこの渦に阻害されますので、羽根の性能が低下してしまいます(図5.7)。

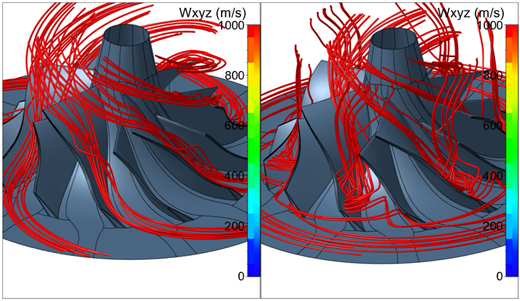

左が高流量、右が低流量です。ストリームラインとは、空気の流れの軌跡を表示する手法です(図5.8)。

車体などの静止した物体の流れの実験では煙を発生させて同様に流れを可視化する方法もありますが、ターボ機械のように高速で回転する羽根の間を可視化することは困難です。シミュレーションでは、このような可視化処理も可能になります。この結果では、低流量の結果で、前の速度ベクトルでは平面上の矢印で表現されていた逆流渦を3次元的に確認することが可能です。

以上、流体解析によるシミュレーションでの「試験結果」について、いくつかの手法をご紹介しました。コンタ図、速度ベクトル図、ストリームラインの例を示しましたが、これらはほんの一例に過ぎず、アニメーションの活用による流れの可視化や、流体解析を利用した設計現場では、数多くのシミュレーションを実行した後に自動処理を使って定型の画像、グラフ、アニメーションなどを出力する方法なども採用されています。

実験においてもシミュレーションにおいても共通していえることは、出力された結果をどのように評価・判断してどのように設計改良を行うかということであり、これにはやはりアナログ的な経験や勘が重要になるということです。流体解析は実験設備の構築や計測にかかるコストを低減し、数多くのバーチャルな実験をコンピュータ上で(場合によっては書類を作りながらノートパソコン上で)行うことが可能ですが、データだけが膨大になってしまい、その結果を活用できなければ逆にコストが増大してしまいます。

◇

最近では流体解析の結果から、シンプルに「羽根のこの個所をこの範囲で動かして性能を上げる」という命令を入力することで、コンピュータに改良設計を行わせる手法も活用され始めました。これは「最適化設計」や「逆解析」などと呼ばれます。最終回の次回では、この「最適化設計」についてご紹介します。

◎併せて読みたい「CAE」関連ホワイトペーパー:

» 横浜ゴムのタイヤ開発を推進する“AI×CAE×ヒト”による三重奏

» 設計者が実施すべき解析“3つ”のポイントと最新CAE技術動向

関連記事

設計者CAEとは何なのか

設計者CAEとは何なのか

機械メーカーで3次元CAD運用や公差設計/解析を推進する筆者から見た製造業やメカ設計の現場とは。今回は設計者CAEについて考える。 材力とFEMをシッカリ理解して、シッカリ解析!

材力とFEMをシッカリ理解して、シッカリ解析!

小難しい有限要素法を数式を使わずに解説する。まずは有限要素法の歴史を振り返り、解析の基本的な考え方を確認。 CAEは高度化と簡易化に分かれる、生産技術CAEも充実

CAEは高度化と簡易化に分かれる、生産技術CAEも充実

「第26回 設計・製造ソリューション展(DMS2015)」では、VDI環境でのCAE実施や、高度な解析が社内でも使えるようになるなど、一層CAEの利用範囲の拡大が感じられた。 設計者CAEについて、また考え始めよう

設計者CAEについて、また考え始めよう

2017年はCAE関連企業の買収が進み、設計者CAEというキーワードが再び注目されだしている。2018年も設計者CAE関連の技術の進化に注目していきたい。 「ないと困るなら、復活させればいい」――本当に役に立つCAEの導入方法とは

「ないと困るなら、復活させればいい」――本当に役に立つCAEの導入方法とは

CAEの導入効果は意識して示さなければ外部から見えにくい面もある。またともすればツールの導入ばかりに力が入ってしまい、効果の検証が後回しになってしまうこともある。その問題を解決しようと、いったんCAEの専門組織を凍結してしまうという荒療治を行ったのがオムロンだ。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 幾何公差の基準「データム」を理解しよう

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 強度設計の出発点 “計算”より先に考えるべきこととは?

図5.6 ミッドスパン(羽根高さ50%)位置での全圧分布(上:高い流量・下:サージに近づいた低い流量)

図5.6 ミッドスパン(羽根高さ50%)位置での全圧分布(上:高い流量・下:サージに近づいた低い流量) 図5.7 同じくミッドスパン(羽根高さ50%)位置での速度ベクトル

図5.7 同じくミッドスパン(羽根高さ50%)位置での速度ベクトル  図5.8 ストリームライン(流線)表示

図5.8 ストリームライン(流線)表示