設計者CAEとは何なのか:3D設計推進者の眼(2)(1/2 ページ)

機械メーカーで3次元CAD運用や公差設計/解析を推進する筆者から見た製造業やメカ設計の現場とは。今回は設計者CAEについて考える。

設計者CAEとは?

前回は「設計改革とは何なのか」と題して、設計改革の目的について、私の経験と考えをお話しました。今回は、「設計者CAEとは何なのか」をテーマにお話します(連載バックナンバーはこちら)。

3D CAD導入による設計品質向上においては、CAE(Computer Aided Engineering)を用いた設計検証は重要な要素の1つです。私も3D設計推進の目的である設計品質の向上の方法と道具として、CAEの活用を推進しています。

◎併せて読みたい「CAE」関連ホワイトペーパー:

» 横浜ゴムのタイヤ開発を推進する“AI×CAE×ヒト”による三重奏

» 設計者が実施すべき解析“3つ”のポイントと最新CAE技術動向

KKD

私の経験ですが、手描き図面や2D CADの時代、部品形状を決めるにあたっては、計算でその詳細な寸法を決めることはあるものの、その多くは、勘(感覚)や経験値によるものでした。良く言う「KKD」(勘・経験・努力)です。

勘というものは、センスでもあり、経験によって磨かれるものの、天性のものもあります。これまで見てきた設計者には、このセンスを持つ人もいれば、そうではない人もいました。私の先輩の設計者は、このセンスを持った方々ばかりでした。

入社間もなく経験もない私にとっては、部品の寸法を決めることは困難を極めました。やっとの思いで決めた形状やその寸法に対し、先輩からは、数値ではなく、感覚的な意見を言われます。「う〜ん、雰囲気が違う」と……。

そんな私も教える立場になると、この「センスを磨く部分」を教える必要があり、これもまた苦労するわけです。私も「う〜ん、雰囲気が違う」と言ってしまったことがあります。しかし「雰囲気」を教えることはとても難しいことですね。

夢の道具・CAEの現実は?

3D CADの導入時、CADベンダーはCAEの必要性を唱えます。われわれユーザーは、正に「夢の道具」として、受動的にCAEを受け入れることになります。

しかし私の現場では、CAE導入当時の運用は手探りであり、何ができるのかが明確ではありませんでした。結果の信頼性に関していえば「不問」とされていた、というよりは、「誰も疑わない」という状況でした。当時、現場の人たちは解析教育を受けておらず、工学的な知識も不足していました。実態との検証(実験)による妥当性確認もしていませんでした。これでは無理もありません。

私自身もCAE導入当初は解析をあまり依頼していませんでした。当時の解析とは、私や周りにとって、あまり重要なものではなかったのでしょう。その後もしばらく状況は大きく変化せずに、社内業務でのCAEの稼働率は非常に低いものでした。KKDによる設計慣習からの脱却は簡単に図れなかったというわけです。

3D CAD推進とCAE

装置の高精度化、高速化、コストダウンが進むと、軽量化、剛性確保、振動対策、コストダウンのための形状変更の対応が迫られます。そんな状況下、3D CADの本格的な推進をしてきたことは、「設計改革とは何なのか」でもお話しました。そして、この3D CAD推進活動によって、CAEが受動的なものから、「必要とされる道具」へと変化してきました。

ここで少し、3D CAD推進活動についてお話します。

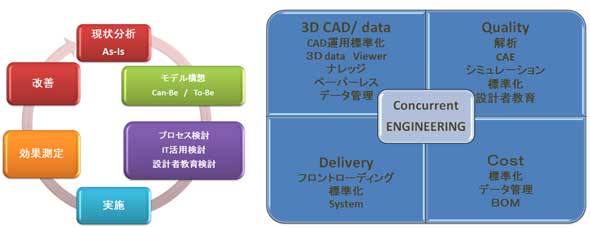

3D CADの運用検討を行う上で、まずは全社の状況や情報の流れを徹底的に調べました。フローチャートから各工程における問題と、工程間の問題を洗い出しました。その後、全社より抽出した実務担当者に対して、設計の問題点を中心にしたヒアリングを実施しました。

全社への3D CAD運用を進めるものの、まずは源流である設計部門への注力を考えていました。多くの意見を聞くことによって、設計問題のみならず、設計部門以外の持つ問題さえ見えたこのやり方は効果的でした。現状分析で「今ある姿」(As-Is)を考えることで、設計の問題、仕事の流れの問題、部門間の問題といったものが明確になり、そこからモデル構想を行いました。

設計現場は「装置内の干渉」「スループットを上げるための軽量化と剛性確保」「温度対策とその影響による経時変化対策」などの品質問題を抱えていました。

「あるべき姿」(To-Be)とは、最適化設計された姿です。そして、まず「何ができるのか」(Can-Be)を導くわけです。そのプロセス検討を行う上で、設計にとって何の技術や知識が必要であるかを検討しました。また、それを支援可能な3D CADの関連技術を徹底的に調べました。課題に取り組むためには「教育」と「道具」が必要になるというのが私の持論です。

このプロセス検討から、設計品質を向上させる1要素として「CAEを用いること」を決めました。そしてCAEに本格的に取り組むことになりました。これまでもCAEをオペレーションできる担当者はいましたが、高い専門知識を持ち合わせていたわけではなく、私自身も大学で学んだ知識があった程度でした。「有限要素法や四力(材料力学、水力学、熱力学、機械力学)をもっと学んでおけばよかった」と、今となって思っているわけですが……。

さて、そのような状況でのスタートでしたので、講演会やハンズオンセミナーに参加しながら、技術や製品の情報収集を徹底的に行いました。

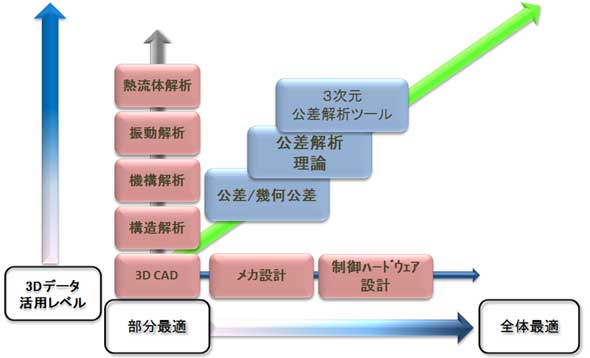

CAEと一口に言っても、さまざまなものがあります。その目的も、強度、熱伝導、熱流体、振動と、産業機械の要求は多岐にわたります。部品単位から複雑なアセンブリの検証まで範囲は広く、3D CAD同様、ハイエンドなものからミッドレンジまでレベルも幅広く存在しています。

CAEに取り組むに当たっては、自社の現状、必要な用途を明確にして、ロードマップを策定し、まずは「どこからやるのか」と最終ゴールを定めました。

特に中小企業の場合は、解析専任者を設けるだけの人員の余裕はありません。設計者や開発部門での兼任による運用が要求されます。このような状況下で、使いこなすことのできない道具を導入したとしても、その稼働率を上げられないことは明らかでした。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

3D CAD推進活動の概要

3D CAD推進活動の概要 3Dデータの活用のロードマップ

3Dデータの活用のロードマップ