まず基本設計と1次元寸法を押さえよう:実務経験者が教える! ターボ機器の設計解析の勘所(1)(1/3 ページ)

遠心圧縮機羽根車を例に、性能予測を含む基本設計に必要な1次元寸法の設定について解説する

戦後、速度型圧縮機をはじめとするターボ機械の性能は、航空機の発達に促されて進歩した高速流体力学に大きく依存し、3次元化の道を歩んできました。近年、パソコンの発達とともに大規模な数値流体解析(CFD:Computational Fluid Dynamics)が浸透し、いままで非粘性解析を基に設計されていたターボ機械の設計工程にも数値流体解析が組み込まれ、解析のみならず設計の一部としても使われ始めています。

今回の連載では、遠心圧縮機羽根車を例にして羽根車の設計工程の概要とCFDを活用した設計について簡単に紹介します。

0. ターボ機器とは

流体機器の中でもポンプや水車は古くから使用されていました。しかし、現在のタ−ボ式流体機械として使われるようになったのはごく最近のことです。

1827年にフォルネーロ(Forneyro)が水力機械としての外向輻流水車を開発し、1832年にはこれを進歩・完成させています。これが近代水車の始まりといわれています。軸流型としては1843年にジョンバル(Jonval)が開発したドラフトチューブ(draft tube)付きの軸流水車が最初のものでしょう。さらにフランシス(J. B. Francis)は輻流軸方向流出型のフランシス水車を開発しています(1843年)。この 3つの水車の形式はポンプにも応用され、基本的なタ−ボ式流体機械として現在でも使われています。一方、水車やポンプより遅れて気体を扱うタ−ボ機械はラトゥ(Rateau)による遠心送風機(1899年)、パーソンズ(Parsons)による軸流圧縮機(1902年)が学会誌や特許公報等で発表されました。

航空機の出現は高速流体力学の発展を促しました。1930年ごろよりタ−ボ機械内の流体解析も、それとともに発展しました。

従来、ターボ機器の羽根の形状設計は手計算で行ってきました。やがて、大型電算機が登場し、自動で計算が行われるようになりました。現在では、パソコン上でベジェ(Bezier)曲線を使って曲線適合を行って形状設計をしています。

NASAの前身であるNACA(国家航空諮問委員会:National Advisory Committee for Aeronautics)は、「準3次元解析(Quasi-3 Dimensional Analysis)」を開発しました(参考文献1、2)

またNASAのカトサニス(T. Katsanis)により開発された「準直交線(Quasi- Orthogonal)」を使った子午面解析に翼間両方向の解析を併合させた「準3次元流れ解(Q3D)」を使い、羽根と羽根の間に生成される「翼間流れ」の評価が短時間で可能になりました(参考文献3、4、5、6、7)

現在のターボ機械の設計、特に遠心圧縮機羽根車をはじめとする半径流ターボ機械の設計では、この手法が主流となっています。

用語解説

準3次元解析:純3次元でない流れ。すなわち、直線要素で構成される羽根で構成される流路解析。

子午面解析:ターボ機械を中心軸に沿って切った断面に投影したものを子午面という。この断面内で空気がどのように流れるかを解析する

曲線適合:点群を曲線に当てはめる方法。

さらに、パソコンの発達とともに進歩し続けるCFDを適用することにより、より高効率なターボ機械の設計が可能になりつつあります。

ここでは、空気を作動流体とする下記「1. 遠心圧縮機の構成」に示す部位で構成される遠心圧縮機羽根車を例に、設計工程にCFDを組み込み、準3次元解析後にCFDを適用させた半径流ターボ機械の設計について述べます。さらに羽根車の上流要素で、羽根車設計に影響を与える入り口ダクトの設計について簡単に述べます。

1. 遠心圧縮機の構成

遠心圧縮機は下記の部位で構成されています。

- 入り口ダクト(Inlet Duct)

- 羽根車(Impeller)

- ディフューザー(Diffuser)

- 出口ダクト(Discharge Duct)

遠心圧縮機とは、軸方向から流入し半径方向に流出させることにより、流体にエネルギーを付加する装置です。入り口ダクトは、圧縮入り口から羽根車まで空気を導く部分です。羽根車を回転させることにより空気に運動エネルギー(遠心力)を与えます。ディフューザーは運動エネルギーを静圧に変換します。ディフューザーから流出した空気を集め、出口ダクトから排出します。

2. 基本設計(Preliminary Design)

2-1 圧縮機の設計諸元(流量、圧力比、回転数)

圧縮機の設計では、サイクル計算により所定の流量、圧力比などの諸元が決められています。しかし多くの場合、回転数は未定です。回転数は、電動機で駆動する場合や遠心圧縮機単独の場合には簡単に設定できますが、多段の場合や遠心圧縮機の下流に軸流圧縮機がある場合、あるいは、圧縮機の軸端に駆動タービンなどが付いている場合には、それが半径流式か軸流式かで回転数の設定は異なります。

一般に、ターボ式流体機械は下記のパラメータで定義される比速度(Balje : Ns)により形態は変化します。

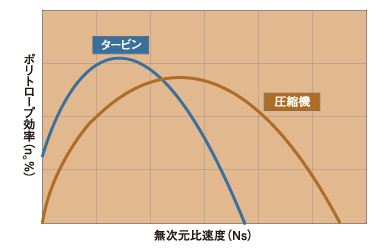

比速度が小さいと羽根車の形態は半径流の式になり、大きくなると軸流に近づきます。従って、駆動機が軸流タービンである場合には、タービンの強度上から回転数が決められることが多くなりますが、半径流タービンの場合には強度と性能(効率)の両方を考慮して決める必要があります。ただしあまりに低い回転数、すなわち、低い比速度に設定すると、圧縮機自体の効率も低くなる可能性があります(図1.1、1.2)。

いずれにしても圧縮機の回転数は、空力性能と強度との折り合いを付けることで決められるのが常であり、タービン側の強度の制約が大きいといえるでしょう。回転数の設定を間違えると、性能改良段階*1でシステム全体の設計変更になりかねないので、十分考慮して回転数を決める必要があります。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

図1.1 ターボ機械用羽根車の形の変化(縦断面上)

図1.1 ターボ機械用羽根車の形の変化(縦断面上)  図1.2 タービンと圧縮機のポリトロープ効率の推移

図1.2 タービンと圧縮機のポリトロープ効率の推移