実験の限界と流体シミュレーションの利点:実務経験者が教える! ターボ機器の設計解析の勘所(5)(1/3 ページ)

計測や実験が不可能な状況を確認し、実験にかかるコストを削減して効率的にターボ設計しよう

さて、第5回の今回は、3次元解析の最後のステップとなる「結果評価」です。

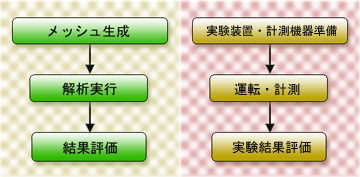

まず本連載の記事でたびたび登場している「3次元解析のフロー」を確認しましょう(図5.1)。

前回のおさらいとなりますが、3次元流体解析とは何か、何のために行うかについて考えてみましょう。

流体解析を行う大きな目的は、実験で計測できない流れ場や実験できない状況を確認すること、シミュレーションにより実験にかかるコストを削減して効率的に設計すること、いい換えれば、実験の代わりになるものです。これを前提に前の図に追記すると次のようになります(図5.2)。

メッシュ生成と実験装置・計測機器準備

実験では、実験装置を組み立て・設置して実験の大きな目的であるデータ収集のための計測機器を準備します。例えばターボチャージャの実験であれば、温度計、圧力計でインペラ入口と出口の状態、流量計で流れる空気の量、回転計でインペラの回転数が計測されます。

では、第1回で紹介したような、インペラの設計の基本となっている羽根に掛かる圧力・仕事量や境界層での剥離(はくり)などはどうなっているのでしょうか? しかも羽根車の中では空気は常に一方通行とは限りません。逆流したり旋回したりしています。これらの要因は羽根車の性能を大きく左右するので、実験で把握しておくべき項目なのですが、どのように計測すればいいのでしょうか?

羽根車表面の圧力は、表面に小さい穴を空けて羽根の内部を通って外部で計測できます。剥離や羽根の間の空気が流れる部分の圧力や速度は、必要な計測したい個所にピトー管(計測器の一種:流体の流速を測る)を立てたり、レーザーを当てたりすることで測ることが可能です。温度も必要な数だけ熱伝対(ねつでんつい)を張るなどすればいいですし、何でも必要な数だけセンサーを付けてパソコンにつなげばデータを自動で収集してくれます。しかしながら、計測には限界があります。

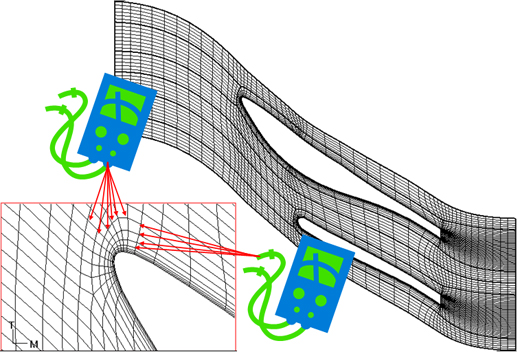

計測では難しいことを実現するのが流体解析、シミュレーションです。第3回に「メッシュ」について説明しました。シミュレーションでは、「格子点」で温度や圧力、速度などが計算されます。従って、すべての格子点において実験で得られるようなデータがそろうことになります(図5.3)。

このように、「メッシュ生成」とはシミュレーションにおける「装置と計測器の設置」にあたるといえます。いい換えれば、「メッシュの品質」は計測器の精度や設置でのノウハウであるといえます。

「解析実行」と「運転・計測」

計測を開始するために機械の運転を開始します。例えば、インペラをモータによって回転させます。回転させるといっても、インペラを10万回転でいきなり回転させると故障の原因になりますので、モータのインバータを調節しながら徐々に回転数を上げていき、所定の回転数に達したところで流れが落ち着くまで待ちます。そしてそこからデータの収集を開始します。

これと同じことが解析でもコンピュータの中で行われます。まず解析では、第3回で説明しましたように、「境界条件」と「初期条件」からシミュレーションを開始します。そして計算が進むにつれて流れが一定の状態に落ち着いていきます。これは、入口と出口の流量の誤差や全体の流れ場の残差が小さくなっていくことになります。これを解析では「収束する」といいます。この結果、無数にある格子点1つ1つについての物理量、温度や圧力、速度などが収集できます。

収束しない状態は「発散する」といいます。仕事場での会議と同じですね。シミュレーションでの発散とは、実際にはあり得ない流れをシミュレーションしようとした場合や、収束に至る過程で無理が生じた場合などがあります。

「解析結果評価」と「実験結果評価」

最後はデータの処理の段階です。これは解析と実験で、やや趣(おもむき)が異なります。実験では、必要な個所で計測された、必要なデータがあらかじめそろっています。これをグラフ化したり表にしたりすることで、機械の性能が評価されます。面倒なのは表計算ソフトで評価式を入力することと、グラフや表の体裁を整えるぐらいでしょうか。

反対に、シミュレーションでは無数の「計測データ」があります。計測できないようなデータがそろっている反面、これをどのように評価するべきか、どのように処理するべきかが大きな課題になります。シミュレーションを利用した設計現場では、統一したデータ処理方法が長年のノウハウから確立されていることも多くあります。

これは、性能評価に必要な項目があらかじめ用意されているためデータを処理しやすい、また定型のグラフや表がそろっているので、シミュレーションソフトに搭載されたマクロ機能を使ってデータ整理を自動化しやすいというというメリットがあります。反対に、定型処理されたデータ以外へ目を向ける機会が少なくなることもあり、いままでに気が付かなかった性能低下の要因や性能改善点を見落としやすいという欠点もあります。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

図5.1 3次元流体解析のフロー

図5.1 3次元流体解析のフロー  図5.2 3次元流体解析のフロー+実験のフロー

図5.2 3次元流体解析のフロー+実験のフロー  図5.3 シミュレーションではすべての格子点でデータが「計測」されます

図5.3 シミュレーションではすべての格子点でデータが「計測」されます