実験の限界と流体シミュレーションの利点:実務経験者が教える! ターボ機器の設計解析の勘所(5)(2/3 ページ)

どのようにシミュレーション結果を観察するか?

- シミュレーションの結果を評価するには大きく2つの目的があります。

- 実験で得られないデータから改良ポイントを見いだすこと

シミュレーション結果の観察方法 その1:実験結果・設計との整合性確認

どのような設計でも、卓上の「設計」があります。ターボ機械の場合、運転を想定した回転数や空気の流量、空気をどの程度圧縮させるか、などの設計指針があり、まずはこれに見合った性能が発揮されているかどうか確認しなければなりません。実験で計測・確認されるのは主にこの点となります。

ターボ機械のシミュレーションでの「境界条件」の例は次のようになります。

- 羽根車の入口圧力・入口温度と出口圧力

- 羽根車の入口圧力・入口温度と出口流量

このほかの組み合わせや追加する条件はありますが、今回はこれを例にします。出口を圧力にした場合、流量はシミュレーション結果から導かれます。反対に流量が指定された場合は圧力がシミュレーション結果から導かれます。

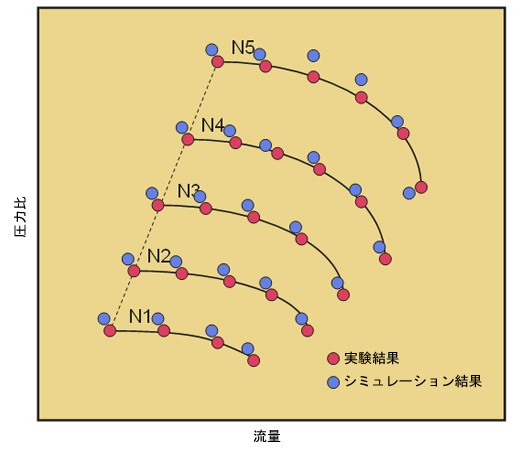

これらから計算される入口と出口の「圧力比」と「流量」「効率」をそれぞれの回転数別に、第3回でご紹介した「性能曲線」にプロットします。名前のとおり、ターボ機械の性能を示すものです。図5.4の例は、圧力比のプロット例です。

シミュレーションには誤差はつきものです。同時に実験計測にも誤差はつきものです。図の赤と青丸のように、実験結果とシミュレーション結果にはある程度の差が生じます(逆にこれらがぴったり同じだと「何か操作したのではないか?」と疑われます)。

しかしながら、これらの傾向は毎回のシミュレーションで同様となります。誤差が生じる原因としては、

- シミュレーションモデルと実機の違いによる誤差

- シミュレーション手法による誤差

- 計測誤差

などが挙げられます。

例えば、シミュレーションモデルと実機の違いとしては、切削や鋳造の関係で実機には円弧のフィレットが存在するところがシミュレーションでは鋭角な切り込みになっている、実機では羽根車とケーシングが組み合わせになっているところをシミュレーションでは羽根車だけで取り扱っている、回転部分と固定部分に存在するすき間がシミュレーションでは模擬されずに密着しているためにこのすき間からの漏れが無視されている、シミュレーションモデルには計測機器やセンサーが入っていない、などの要因があります。

シミュレーション手法としては、理論面で剥離を過大に生じさせてしまう数値モデル、解析手法にあったメッシュが作成されていない、第3回での説明のようにメッシュ品質が悪い、そもそも時間変化のある流れ(実際の流れには常に時間変化があります)を時間変化のない定常流としてシミュレーションしている、などが挙げられるでしょう。さらに、計測機器のレスポンス、キャリブレーションの不完全さなどが計測誤差としてこれらの上に重なります。

いずれにしても、毎回同じ誤差要因を含んだ実験とシミュレーションの差は、大小があるとしても毎回再現されます。これが、誤差の傾向に再現性があるということになります。

次に、ターボ機械での重要な評価ポイントに「サージ限界の予測」があります。「サージ」とは、ある流量以下の領域で流れが不安定となって脈動が発生する現象で、羽根車が回転しているのに空気が入ってこない状態です。このサージ限界以下では運転できません。この限界がどこにあるのかが性能予測での重要なポイントの1つですが、実際のところ、この予測はシミュレーションでは難しいといえます。

シミュレーション結果の観察方法 その2:実験で得られないデータを得る

先の図のようにシミュレーションは、実験では到底できない数のデータを得ることが可能です。

実験で得られるデータは、性能曲線のように主にグラフでプロットしてシミュレーション結果と比較、あるいはシミュレーション結果を実験と同様に処理することが多いのですが、シミュレーション結果独自の処理手法としては、

- コンタ図・等高線表示

- 速度ベクトル表示

- ストリームライン(流線)表示

などがあります。

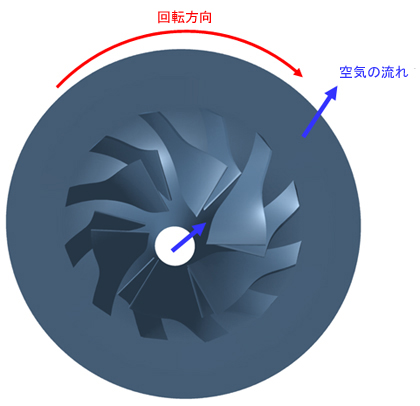

次のページでは文章で説明するよりは、遠心圧縮機の羽根車を例に実際の処理画像で説明したいと思います(図5.5)。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 幾何公差の基準「データム」を理解しよう

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 強度設計の出発点 “計算”より先に考えるべきこととは?

図5.4 実験計測とシミュレーション結果の「誤差」

図5.4 実験計測とシミュレーション結果の「誤差」  図5.5 シミュレーションモデルとなる遠心圧縮機の羽根車:図の手前から空気が流入して外側へ流出します

図5.5 シミュレーションモデルとなる遠心圧縮機の羽根車:図の手前から空気が流入して外側へ流出します