ハイブリッドボンディングに対応した絶縁樹脂材料を開発、2028年に量産:材料技術

東レは、半導体やディスプレイ向けの絶縁樹脂材料として事業を展開しているポリイミドコーティング剤(セミコファインおよびフォトニース)をベースに、ハイブリッドボンディング(微細接合)に対応した新規絶縁樹脂材料を開発したと発表した。

東レは2024年3月15日、半導体やディスプレイ向けの絶縁樹脂材料として事業を展開しているポリイミドコーティング剤(セミコファインおよびフォトニース)をベースに、ハイブリッドボンディング(微細接合)に対応した新規絶縁樹脂材料を開発したと発表した。

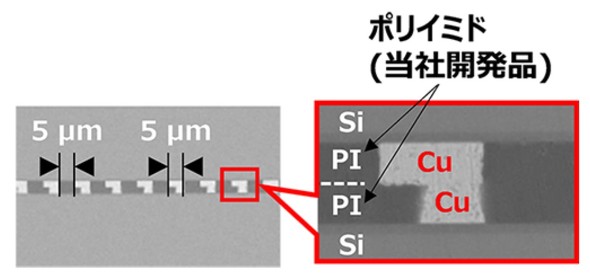

この材料は、従来のポリイミドコーティング剤と、同社が有する加工や接合の技術を融合したもので、金属電極を形成した半導体チップ同士を接合するハイブリッドボンディングプロセスの収率と半導体デバイスの信頼性を向上させられる。今後、試作や顧客へのサンプル提供を進め、2025年の材料認定、2028年の量産を目指す。

C2Wの実装方式の課題を解消

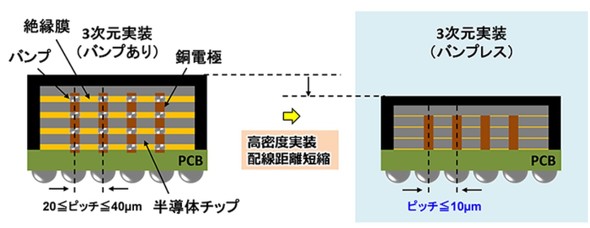

近年用いられている高性能パッケージング技術の代表的手法の1つとして、半導体チップを縦積みする3次元実装がある。その中でも特に、バンプピッチ(はんだで接合された隣り合う電極間の間隔)が10μm以下の微細構造を必要とする高性能半導体チップでは、ハイブリッドボンディングと呼ばれる接合技術の適用が期待されている。

ハイブリッドボンディングは従来の3次元実装技術とは異なり、バンプを用いずに金属配線同士を直接接合させ、配線距離のさらなる短縮を実現する。

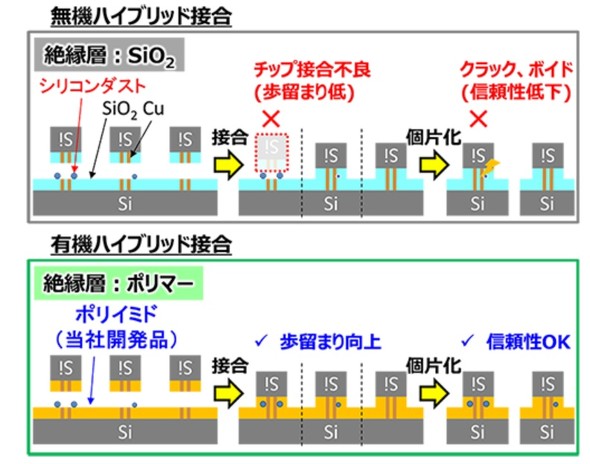

さらに、ハイブリッドボンディングで異種チップの高密度実装を行うため、ウェハ基板の一方をチップサイズに加工した後に、もう一方のウェハ基板に貼り合わせるC2W(Chip to Wafer)の実装方式が注目されている。C2Wの実装方式では、絶縁材料としては二酸化ケイ素(SiO2)などの無機材料が適用されている。

しかし、C2Wの適用では現状主に2つの課題がある。1つ目は、チップに加工する際のダイシング工程で生じるシリコンダストをハイブリッドボンディング時に混入してしまい、チップの接合不良を起こし歩留まりが低下すること。2つ目は、混入したシリコンダストが半導体パッケージの信頼性を損なうリスクとなることだ。

そこで、東レは、長年蓄積してきた機能性プラスチックの設計技術を駆使し、精緻な分子設計などにより、高耐熱性、高機械物性を有する絶縁樹脂材料(ポリマー)を用いて、シンガポール科学技術研究庁における半導体分野の研究機関であるIME(Institute of Microelectronics)との連携でハイブリッドボンディングの実験実証を2020年から進めている。

加えて、IMEを含めた半導体関連各社との連携で、開発した新材料をC2W方式のハイブリッドボンディングに適用することで、異種チップを1つのパッケージに実装しチップレットの歩留まりと信頼性向上を目指す。

また、東レは今回開発した材料を半導体デバイスや電子部品に適した各種樹脂製品のラインアップに追加し、高速通信機器やサーバ用途への活用が期待される高性能な次世代半導体パッケージなどでの採用を目指す。

関連記事

東レの3Dプリンタ用真球PA6の強みは「滑らかな表面」の実現! 最終製品のニーズも

東レの3Dプリンタ用真球PA6の強みは「滑らかな表面」の実現! 最終製品のニーズも

東レは、「日本ものづくりワールド 2023」(2023年6月21〜23日、東京ビッグサイト)内の「第6回 次世代3Dプリンタ展」に出展し、3Dプリンタ用真球ポリアミド6「トレパールPA6 ガラスファイバー強化グレード」を披露した。 東レが水系塗料や無溶媒塗料に優れた塗布性と密着性を発揮するPETフィルムを開発

東レが水系塗料や無溶媒塗料に優れた塗布性と密着性を発揮するPETフィルムを開発

東レは、水系塗料や無溶媒塗料に対して、優れた塗布性と強固な密着性を持つPETフィルムを開発した。2023年度中に国内工場での生産を目指す。 東レが廃棄ガラス繊維強化PPS樹脂のリサイクルプロセスを欧州で構築

東レが廃棄ガラス繊維強化PPS樹脂のリサイクルプロセスを欧州で構築

東レは、欧州で射出成形工程により廃棄されるガラス繊維強化PPS樹脂のリサイクルプロセスを確立した。バージン原料で製造した射出グレードに比べて90%以上の機械強度を確保したほか、カーボンフットプリントを約45%削減できる。 東レらがモノマテリアルフィルム包装材/技術を開発、CO2排出量を80%削減

東レらがモノマテリアルフィルム包装材/技術を開発、CO2排出量を80%削減

東レは、三井化学や熊谷と共同で、フィルム包装材製造工程での揮発性有機化合物のフリー化、従来品比でのCO2排出量80%削減、さらにはリサイクルにも対応する、人と環境にやさしいモノマテリアルフィルム包装材とその製造技術を開発した。 東レがCFRP製の航空機部材を高速かつ高強度で接合する熱溶着技術を開発

東レがCFRP製の航空機部材を高速かつ高強度で接合する熱溶着技術を開発

東レは、炭素繊維複合材料「Carbon Fiber Reinforced Plastics(CFRP)」製の航空機部材を、高速かつ高強度で接合する熱溶着技術を開発した。熱溶着された構造体は、現行航空機向けCFRP構造体の一体成形品と同等の接合強度を持つ。 炎の貫通を防ぐ遮炎/難燃材、EVのバッテリー向けも開発中

炎の貫通を防ぐ遮炎/難燃材、EVのバッテリー向けも開発中

東レは「エヌプラス2023」で火にさらされても穴が開いたり破れたりせず炎の貫通を防げる遮炎/難燃材「GULFENG」を紹介した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 鉄鋼材料の強さを決める因子

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- パナソニック エナジーがハイニッケル正極材を実現した策と次のターゲットとは?

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

- 油付きPETボトルの再生材料を食用油容器の一部に使用

コーナーリンク