【トラブル1】試作がそのまま使えない!? 3Dプリンタと量産金型の違い:2代目設計屋の事件簿〜量産設計の現場から〜(1)(2/2 ページ)

球状の小物入れが金型に展開できない理由はどこか?

この金型による生産アプローチに、今回の題材である球状の小物入れの本体部を当てはめてみると、いろいろな問題が見えてきます。

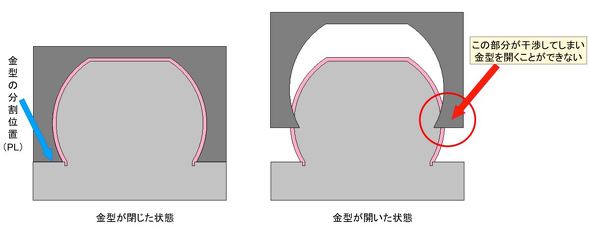

図4のように、金型の分割位置を本体の縁で設定した場合、金型を開くときに干渉してしまい、金型を開くことができず“金型としては不成立”となります。

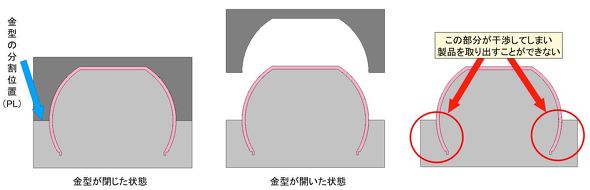

では、分割位置を製品の一番膨らんでいる部分に設定したらどうなるでしょうか。

図4の場合とは異なり、図5では金型が開くときに干渉は生じません。しかし、今度は製品を取り出す際に干渉があり、金型から製品を取り出すことができません……。

このような、金型が開いたときに成立しない製品形状のことを「アンダーカット」といいます。厳密にいえば、アンダーカットに対して適切なアンダーカット処理を施すことで、金型で成立する場合もあります。しかし、今回の製品のように内側が全周アンダーカットになる形状では、アンダーカット処理をすることも難しく、金型で成立しない形状となります。

解決編

では、この球状の小物入れを金型で成立させるためには、どうすればよいのでしょうか? いくつかの解決アプローチが考えられますが、ここでは例として2つの方法を紹介します。

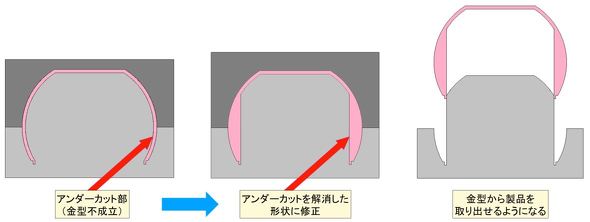

解決案(1):内側のアンダーカット形状を解消する

解決案(1)は、アンダーカットとなる形状を解消してしまう方法です。図6のような形状に変更することで、先ほど金型から取り出すことができなかった形状が取り出せるようになります。

ただし、今回のような形状変更をした場合、極端に肉厚が厚くなってしまう部分が生じます。また、一般の肉厚との差も大きいです。このようなケースでは、金型で製品を成形する際に、別の不具合が生じる可能性も高くなります。この“肉厚による不具合”については、次回詳しく取り上げたいと思います。

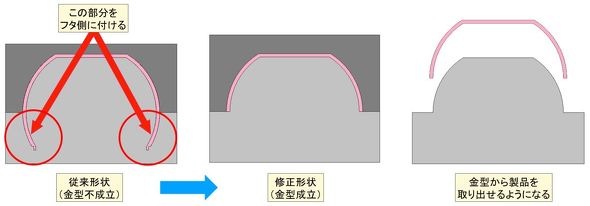

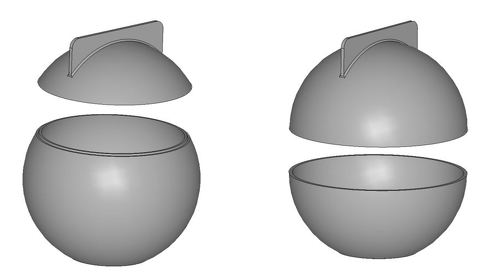

解決案(2):フタと本体の合わせ位置を変える

解決案(2)では、本体側のアンダーカットになる部分をフタ側に付けてしまうことで、製品を金型から取り出せるようにします。この形状修正の場合、肉厚は一定になりますので、先ほどの解決案(1)のような“肉厚による不具合”のリスクは生じません。

しかし、図8に示した3Dデータを見れば一目瞭然ですが、フタと本体の関係性が変わってきてしまいます。もし、小物入れ本体部の深さが従来形状通りの寸法で必要であれば、この修正は金型としては成立していますが、製品用途には適さないため形状NGとなります。

以上のように、3Dプリンタで試作した製品が量産時に金型で成立せず、製品形状を修正しなければならない……というシチュエーションは多々あります。製品の裏側にあるリブの移動程度であれば大きな問題ではありませんが、今回紹介した解決案(2)のような修正になると、外観に大きな影響を及ぼしてしまいます。

3Dプリンタは、手軽に試作ができる良いツールです。ただ、もし金型による量産適用を考えているのであれば、今回のような視点を意識した設計、3Dデータ作成が必要になってきます。これが3Dプリンタによる試作から金型による量産適用へスムーズに移行するためのコツになります。 (次回に続く)

Profile

落合 孝明(おちあい たかあき)

1973年生まれ。2010年に株式会社モールドテック代表取締役に就任(2代目)。現在、本業の樹脂およびダイカスト金型設計を軸に、中小企業の連携による業務の拡大を模索中。「全日本製造業コマ大戦」の行司も務める。また、東日本大震災をうけ、製造業的復興支援プロジェクトを発足。「製造業だからできる支援」を微力ながら行っている。

関連記事

スライドコアでアンダーカット形状を抜く

スライドコアでアンダーカット形状を抜く

普通の型構造では抜けないアンダーカットを抜くためにはさまざまな処理がある。今回はそのうちの1つ「スライドコア」について解説する。 金型を作りやすくする入れ子と冷却機構

金型を作りやすくする入れ子と冷却機構

今回は、入れ子を入れる理由に加えて、入れ子の設定と関連が深い金型冷却の機構について解説する。 良品を取り出すエジェクタ機構のテクニック

良品を取り出すエジェクタ機構のテクニック

今回は製品を金型から取り外す「突き出し(エジェクタ)機構」について解説する。金型から良品を取り出すためには、製品仕様に合わせて最適な突き出し方法を選択することが必須だ。 ランナー&ゲート形状のいろいろ

ランナー&ゲート形状のいろいろ

ロケートリングやスプルーブッシュの設定方法を確認してから、さまざまなランナーやゲート形状を見ていく。製品形状に合わせて、適切なランナー&ゲートを選定しよう。 金型の作りや動きって、一体どうなってるの?

金型の作りや動きって、一体どうなってるの?

タイ焼きの型と原理は同じだね! でも機構が全然分からない――そんなあなたのために、金型構造について一からやさしく解説。 樹脂製品を量産するための5つのポイント

樹脂製品を量産するための5つのポイント

2代目社長と一緒に樹脂製品を作ろう。今回は樹脂製品を量産するために確認しておきたい5つのポイントについて解説する。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- 設計者を支える3つのAI仮想コンパニオン 探索×科学×実現で製品開発を伴走

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 強度設計の出発点 “計算”より先に考えるべきこととは?

- NVIDIAとダッソーがCEO対談 産業AI基盤構築で戦略的パートナーシップ締結

- Subaru of America、3Dプリンタ用高速ヘッド導入でツール開発時間を50%以上短縮

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 幾何公差の基準「データム」を理解しよう