【トラブル2】製品表面にエクボのようなへこみが! 射出成形の外観不良ヒケ対策:2代目設計屋の事件簿〜量産設計の現場から〜(2)(1/2 ページ)

量産樹脂製品設計の現場でよくあるトラブルを基に、その原因と解決アプローチについて解説する連載。第2回は、成形品の表面にエクボのようなへこみが生じる「ヒケ」に関するトラブルとその対策アプローチについて解説する。ヒケ発生の影響を最小限に抑えるには!? まずは発生の仕組みから理解していこう。

皆さん、こんにちは! モールドテックの落合孝明です。本連載「2代目設計屋の事件簿〜量産設計の現場から〜」では、量産樹脂製品設計の現場でよくあるトラブルを基に、その解決アプローチについて詳しく解説していきます。

それでは早速、今回の相談内容を見ていきましょう。

相談内容

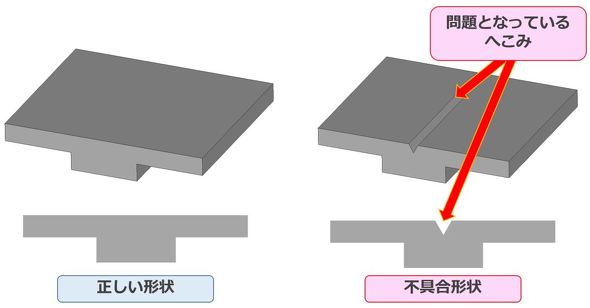

製品の外観がエクボのようにへこんでしまって困っています(図1(右))。このへこみを解消する方法はないでしょうか?

筆者の所見

今回のような成形品の表面にへこみが生じる現象を「ヒケ」といいます。成形品の肉厚が極端に厚くなっていたり、不均一になっていたりした場合に生じやすい現象です。成形品において、ヒケという現象はなかなか解消できるものではありませんが、ヒケが発生する仕組みを理解して、その対策を製品設計に織り込むことで“ヒケを最小限に抑える”ことが可能です。

ヒケが発生する仕組みについて

ヒケの発生は、樹脂の収縮率と温度差が原因となって生じる現象です。

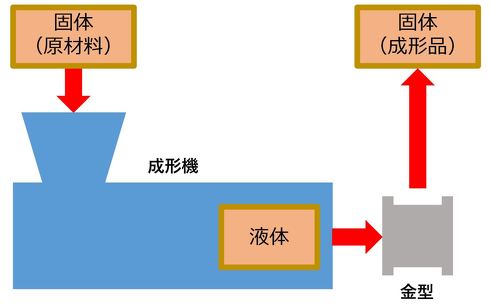

射出成形の材料である樹脂は、常温では個体ですが、金型へ射出・充填(じゅうてん)される際は、成形機で熱せられたドロドロの液状です。それが金型内部で冷却固化され、個体に戻り、成形品として成形されます。

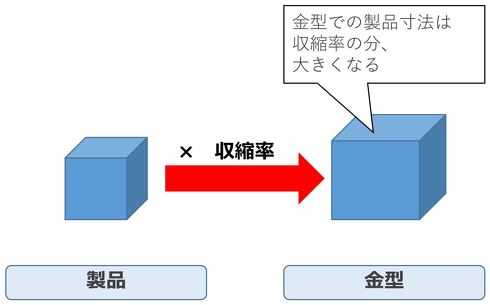

金型へ射出・充填される液状のときと、充填後に冷却固化されるときとでは、樹脂の体積は異なります。この体積比のことを「収縮率」といい、金型での製品寸法は収縮率分大きな形状で製作します。

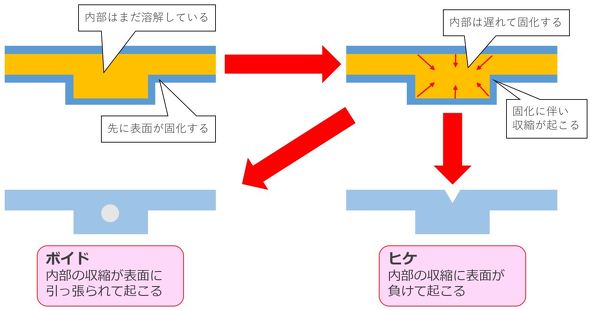

樹脂が冷却固化される際、全て均一に冷却固化されればよいのですが、実際には部位ごとに冷え方の差が生じます。断面で見た場合、樹脂よりも温度が低く、熱伝導が良い金型に面している表面の方が早く固化し、内部は表面よりもゆっくりと固化します。その際、内部の樹脂は収縮して内に向けて縮みながら固まります。その縮んだ分がヒケとなって成形品の表面に出てしまうのです。

ヒケと同様の原因で生じる「ボイド」

ヒケと同様の原因で「ボイド」という現象もあります。成形品の表面にエクボのようなへこみを生じさせてしまうヒケに対して、ボイドは成形品の内部に気泡のような隙間を生じさせてしまう現象です。

表面が内部の収縮によって内に引っ張られるのがヒケですが、ボイドはその逆で、内部の収縮が表面に引っ張られることで生じます。成形時にヒケとボイドのどちらが発生するか、予測することは非常に困難です。また、ヒケは表面に現れるので見つけやすいのですが、ボイドは透明な樹脂でも使わない限り、パッと見ただけでは分からないため注意が必要です。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 品質はどのように作られ、どのように確認されているのか

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 協働ロボット型ペレット式3Dプリンタの基本構造「バトラー方式」で特許を取得

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- 3Dスキャンで伝統茶杓をデータ化、実物1点にデータ1点をひも付けて真贋証明

よく読まれている編集記者コラム