ランナー&ゲート形状のいろいろ:金型設計屋2代目が教える「金型設計の基本」(3)(1/2 ページ)

ロケートリングやスプルーブッシュの設定方法を確認してから、さまざまなランナーやゲート形状を見ていく。製品形状に合わせて、適切なランナー&ゲートを選定しよう。

金型を用いて樹脂製品を成形するためには、射出成形機に金型を取り付けなければなりません。金型というのは、その名の通り、あくまで“型”です。言ってみれば、製品を製作するための治具です。当然、それだけで製品が作れるわけではありません。金型を成形機に取り付けることで、初めて樹脂製品が成形できるようになります。

例えば「たい焼き」も、型があるからといって勝手にたい焼きができるわけではありません。たい焼きの材料を型に入れる店員さんがいるからこそ、おいしいたい焼きが焼きあがるのです。

「たい焼きを焼く店員さん」が、金型における「射出成形機」に相当します。店員さんが材料を型に入れることでたい焼きができるように、射出成形機から樹脂が金型に射出されるから製品が成形されるわけです。

ところで、たい焼きの場合、店員さんは人間ですから、その場の環境に合わせて作業をしてくれるでしょう。しかしながら、成形機は機械です。当然、成形機はその時々の状況に応じて動いてくれません。ですから、金型設計・製作は、成形機の仕様に合わせて行うことが必要になるのです。

とても大事なロケートリングの設定

金型の構造については、第2回をご覧ください。

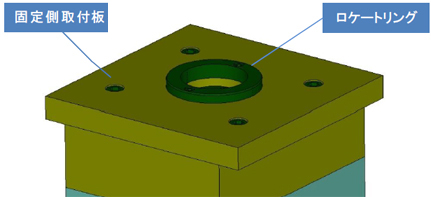

金型を射出成形機に取り付けるために、金型には「取付板」というプレートがあります。この取付板が金型本体と成形機を固定します。一般的には、樹脂が射出される側に金型の固定側(キャビティ)を取り付けます。このとき、成形機と金型の位置合わせを容易にするために、金型には「ロケートリング」を設定します(図1)。

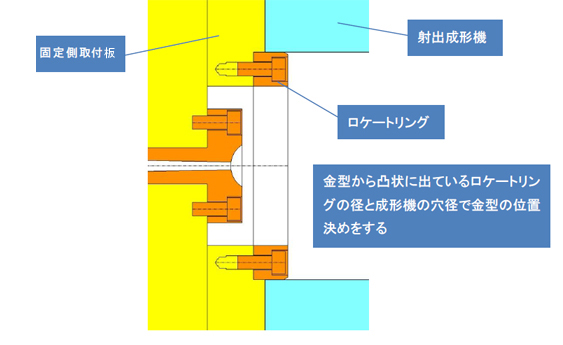

ロケートリングは、金型より凸状に出たリングで、これを成形機の固定盤中央に開いている穴に合わせることで、金型と成形機の位置を決めます。

使用する成形機の種類で、ロケートリングの径が決まります。この位置がずれてしまうと、金型に樹脂がうまく射出されず、場合によっては成形機や金型の破損につながります。そのためロケートリングによる位置決めは、成形機の仕様に沿ってしっかりと設定しなければなりません(図2)。

スプルーブッシュで部品交換可能にしておく

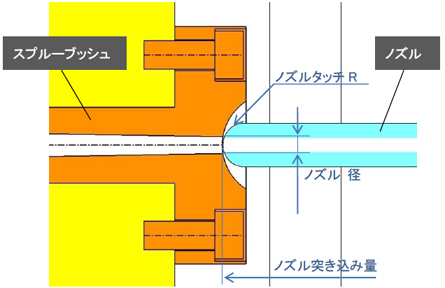

樹脂は成形機から出る「ノズル」に金型を当てて射出します。金型でノズルが当たる部分には、「スプルーブッシュ」と呼ばれる部品を用います。成形機のノズルがタッチする部分なので、摩耗が激しいため、直接金型には作り込みません。このような交換可能な構造(別部品)で対応するのです。このスプルーブッシュの形状の一部は、成形機のノズルの仕様で決まります(図3)。

スプルーブッシュを設定する際、注意したいのは以下の3点になります。

- ノズルタッチR(アール):成形機側のR(円弧)より、わずかに大きなRを設定します。

- ノズル径:成形機側の径より、大きな径を設定します。

- ノズル突き込み量:成形機からノズルが飛び出す量です。この距離より遠くにスプルーブッシュを設定することはできません。

このように、成形機の仕様に合わせて、ロケートリング、スプルーブッシュを設定した金型を成形機に取り付けます。取り付けられた金型に対して、成形機から樹脂が射出されます。射出された樹脂は、ランナーを通り、ゲートから製品形状部分に充填(てん)されます。

ランナーの形状

本連載の1回目で、金型を設計する前に確認しておきたいこととして、

- 製品の取り数の確認

- ゲート位置の確認

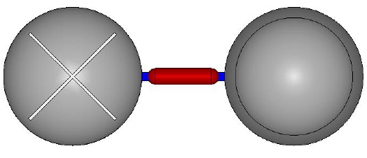

について書きました。おさらいしますと、今回の成形する製品「卵型ケース」の取り数は、フタと本体を各1個ずつ「計2個取り」でしたね(図4)。

樹脂の入り口となるゲートの位置は図4の青い部分、赤い部分はランナー(樹脂の通り道)です。

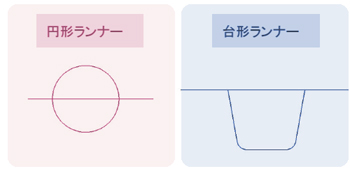

樹脂が成形機から射出されスプルーを通り、製品部分まで流れる道をランナーといいます。ランナーの断面形状には丸や台形などがあります。樹脂がランナーを流れる際の抵抗から、ランナーの形状は円形が理想的です。加工が片側で済むので台形のランナーも一般に広く使用されています。

ランナーは、樹脂を製品まで流すために必要なものですが、製品そのものではありません。いってみればランナー部分の樹脂は無駄な部分です。ですから、ランナーは極力最短距離となるように設定する必要があります。

ただし、製品の大きさが著しく異なる製品を同時に成形する場合など、製品の大きさとのバランスを考慮して、あえて長いランナーを設定する場合もあります。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 製造業“現場あるある”かるた<あ行:結果発表> 秀逸作品ぞろいで審査難航!?

- 【レベル9】アセンブリ図面を作成せよ!

- 3Dプリンタ製の型を活用した、回せるネジ型チョコレートの取り扱いを開始

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dモデリングツールの積層造形を支援する機能アップデート

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 【調査レポート】設計・解析業務におけるAI活用の現実と課題

図1 固定側取り付け板とロケートリング

図1 固定側取り付け板とロケートリング 図2 ロケートリングの設定方法

図2 ロケートリングの設定方法 図3 スプルーブッシュの形状決定

図3 スプルーブッシュの形状決定 図4 卵型ケースのゲート(青)、ランナー(赤)。

図4 卵型ケースのゲート(青)、ランナー(赤)。 図5 ランナーの形状

図5 ランナーの形状