金型の作りや動きって、一体どうなってるの?:金型設計屋2代目が教える「金型設計の基本」(2)(1/2 ページ)

タイ焼きの型と原理は同じだね! でも機構が全然分からない――そんなあなたのために、金型構造について一からやさしく解説。

前回は「金型設計を始める前に確認しておきたい5項目」のうち、以下4つを説明しました。

- 製品の成立性・形状の確認

- 収縮率の確認

- 製品の取り数の確認

- ゲート位置の確認

今回は、最後の5つ目「成形機の確認」についてです。金型の基本構造とともに説明していきましょう。

金型の基本構造

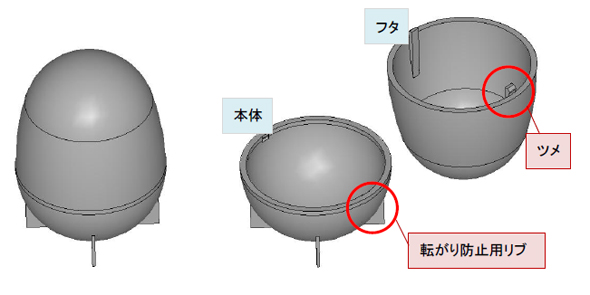

図1は、前回登場した、今回成形する卵型ケースです。

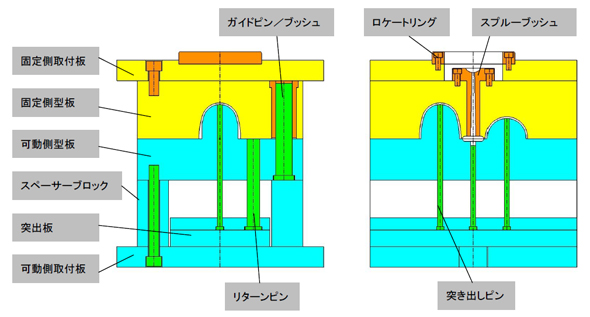

図2では、それを金型にはめ込んでみました。

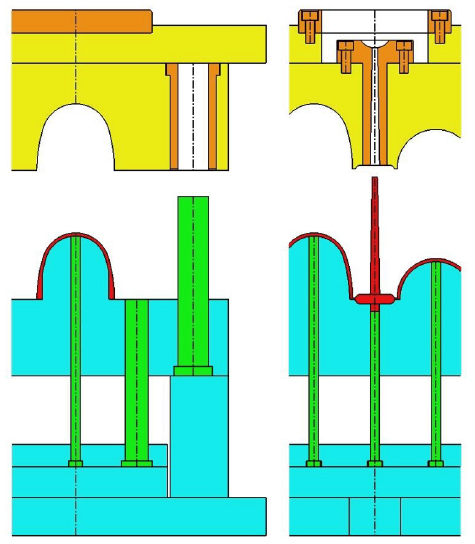

図2の一番左側が金型の外観です。このままでは、肝心の製品が一体どこにあるのか分からないので、金型を開いた状態にしたのが右にある2つの図です。図2は金型構造を大きく2つに分け、黄色と水色で色分けしました。黄色い方を「固定側」、水色の方を「可動側」といいます。そして、型が開いた状態での赤い部分に、樹脂が流し込まれて硬化することで、卵型ケースの「製品部分」ができます。

図2が、「樹脂が流し込まれる前」なら、赤い部分は製品の肉厚分だけすき間が空いている状態(空っぽ)です(以降の図では、空の場合は、白くなります)。

この金型の断面を取ると、図3のようになります。

これが「固定側型板」と「可動側型板」の2枚の主要なプレートで構成される「2プレートタイプ」と呼ばれる金型の基本形です。図3の金型断面図で、各部位についておおまかに説明していきます。

- 固定側取付板:固定側型板(下記)をセットして、成形機の固定盤(樹脂の射出側)に取り付けるためのプレートです

- 固定側型板(固定側主板):金型の本体を構成する主要部分で、主に成形品の外観・表面となる部分を形成しています。「雌型」「キャビティプレート」とも呼ばれます

- 可動側型板(可動側主板):固定側型板と同じく金型の本体を構成する主要部分です。主に成形品の内面を形成しています。「雄型」「コアプレート」とも呼ばれます

- 突出板(エジェクタプレート):一般に上板と下板の2枚で構成されています。上板にエジェクタピンやリターンピン(後述)などをセットし、下板でそれらを裏から押さえて固定します。このエジェクタピンなどを取り付けた突出板を成形機のエジェクタ装置で突上げ成形品を取り出します

- スペーサーブロック:突出板が、突出し作動をするための空間を保つためのプレートです

- 可動側取付板:可動側型板、スペーサーブロックなどとセットして成形機の可動盤に取り付けるためのプレートです

- ガイドピン:金型の開閉時に固定側と可動側の位置を合うようにするピンです

- ガイドブッシュ:ガイドピンがはまり合うブッシュです

- リターンピン:突き出された突出板を元の位置に押し戻すためのピンです。金型が閉じるとき、固定側型板を最初に当てることで、元の位置に戻します。突き出しのバランスを保つ役目もあります

上で挙げた金型の外周部を構成する部品を「モールドベース」といいます。このモールドベースには、さまざまなメーカーから規格化されたサイズの物が市販されています。

市販のモールドベースで納めることで、短納期化や低コスト化が可能になります。ですから、製品形状が市販のモールドベースで収まるなら、そのように設計するのが理想です。

市販のモールドベースに含まれる金型部品としては以上です。当然、それだけの部品で金型が成立するわけではありません。以下は、まだ説明していない重要な部品についての説明です。

- ロケートリング:金型を成形機への取り付け(センター合わせ)る際に位置決めするためのリングです。金型より凸状に突き出したリングを成形機の固定盤中央に開いている穴に合わせます

- スプルーブッシュ:ここから金型に材料である樹脂が射出されます。成形機のノズルがタッチする部分であり、摩耗が激しいので、直接金型に加工せず、交換可能な構造(別部品)で対応します

- エジェクタピン(突き出しピン):成形品を金型から離形・突き出しするためのピンです。ちなみに突き出し方法はピン以外の機構もあります

上で挙げた部品は、金型にとって最低限必要な基本部品です。これだけで金型が成立することもあります。しかし、成形する製品形状、金型の大きさによっては、他にもさまざまな部品が必要です。

金型の各部品は自社製作の場合もありますが、モールドベースと同じく、国内外の多くのメーカーから販売される部品を使用することもあります。一般的な金型設計では、市販品をよく流用します。

今回の卵型ケースには、通常の型開きでは抜けない「アンダーカット」があります。その部分に対しては、「スライドコア」「傾斜コア」などでアンダーカット処理を設定する必要があります。これについては、後々の回で詳しく説明します。

3プレートタイプもある

上で解説した2プレートタイプ以外に、主要な金型構造として「3プレートタイプ」もあります。これは固定側型板と可動側型板の2枚に、「ランナーストリッパープレート」というプレートを加えた、3枚の主要なプレートで構成される金型です。

金型の動きを見てみよう

以降は、成形機に取り付けた後の金型の動きを見てみます。

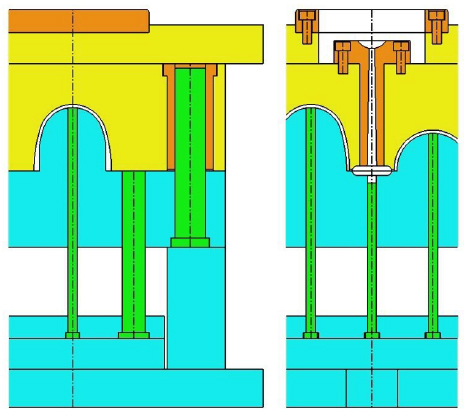

1.まずは、金型が閉じている状態を見てみましょう(図4)。

まだ樹脂が射出されていない状態です。

2.そこに、成形機から樹脂(赤色)が射出されます(図5)。

このときの樹脂は、高温の液体です。

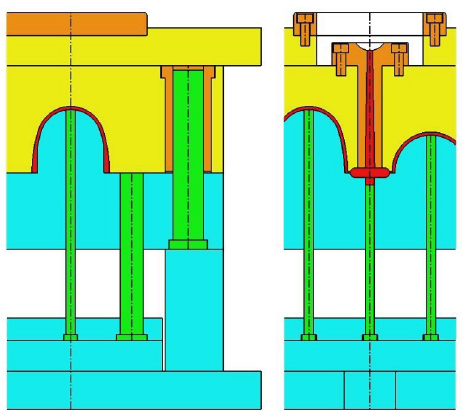

3.樹脂を冷却固化した後、金型を開きます(図6)。

このとき、成形品(赤色)はまだ可動側(水色)に付いています。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 製造業の情報を一元管理するDXプラットフォームの体験型施設を開設

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 幾何公差の基準「データム」を理解しよう

- 強度設計の出発点 “計算”より先に考えるべきこととは?

図1 今回のお題:卵型ケース

図1 今回のお題:卵型ケース 図2 金型の基本構造

図2 金型の基本構造 図3 金型の基本構造(断面)

図3 金型の基本構造(断面) 図4 金型が閉じている状態

図4 金型が閉じている状態 図5 樹脂が射出される

図5 樹脂が射出される 図6 型を開く

図6 型を開く