金型の作りや動きって、一体どうなってるの?:金型設計屋2代目が教える「金型設計の基本」(2)(2/2 ページ)

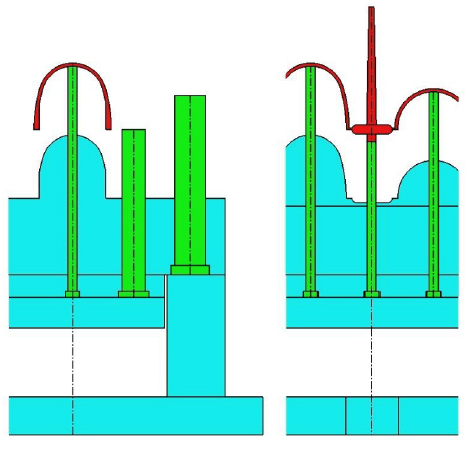

4.エジェクタピン(緑色)により、成形品(赤色)を金型から引き離します(図7)。

エジェクタピンを動かしている板が突出板です。そして、その突出板を動かしているのが成形機です。

5.成形品を金型から取り出します(図8)。

取り出す方法は、自然落下や、手作業によるアナログな方法、専用機械やロボットを用いたメカニカルな方法などさまざまです。その会社の設備や、製品の仕様によって取り出し方法が決まります。例えば、表面を傷つけたくないような製品なら、自然落下は採用できません。

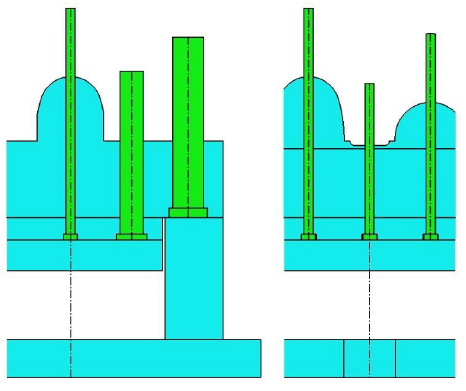

6.次の成形をするために型を閉じます(図9)。

固定側が突出板を押し戻します。このとき、最初に固定側に当たるのがリターンピンです。エジェクタピンは製品形状部に設定されているのに対して、リターンピンはPLと呼ばれる固定側と可動側が合わさる製品形状以外の部分に設定されます。そのため、製品の肉厚分、リターンピンがエジェクタピンよりも先に固定側に当たります。

7.そして型が完全に閉じて「1」の状態に戻ります(図10)。

この1〜7までの動きを繰り返すことで、金型から成形品を大量に成形・生産していきます。

また、6〜7の突出板が完全に元の位置に戻る過程で、リターンピンの補助としてスプリングなどを設定し、突出板の戻りを確実にするのが一般的です。

成形機の確認

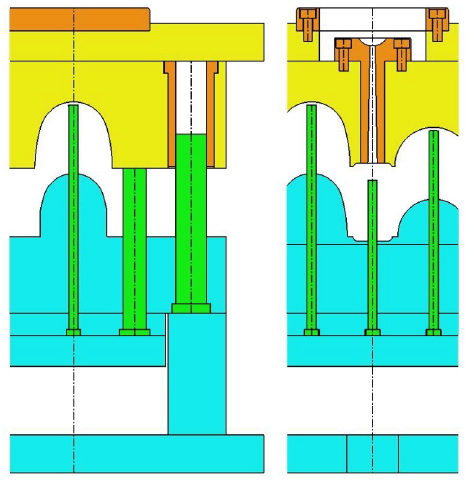

ここまで金型の基本構造について説明してきましたが、やっと今回の本題です。金型設計を始める前に確認しておきたい5つの項目の最後の5つ目「成形機の確認」の説明です。

「成形機(正確には「射出成形機」)」とは、「金型から製品を作り出すための機械」です。

「金型」とは、「製品を作り出すための治具」、すなわち“器”です。金型だけで製品が成形できるわけではありません。金型を成形機に取り付けて、成形機より金型に樹脂を射出することで初めて製品が成形されるのです。それがいわゆる「射出成形金型」であり、「金型と成形機の関係」ということになります。

金型を成形機に取り付けるためには、幾つかの制約があります。当然、金型には成形機の仕様を盛り込んで設計しなければなりません。「金型を作ってみたら、成形機に取り付かなかった!」ではシャレになりません。ですから、成形機の仕様は設計の段階からしっかり確認しておく必要があります。

さて、この成形機ですが、メーカーによって、あるいは型締力(成形機が金型を締め付けておく力のこと)の違いによって、非常に多くの種類があります。

例えば、自動車のバンパーと携帯電話のカバーでは、製品サイズに大きな差がありますが、当然、金型の大きさも同様なことがいえます。これらを同じ成形機で作ろうとするのは、どう考えても無駄なことです。……というか、バンパーが成形できるような大きな成形機に携帯カバーのような小さな金型を取り付けたら、型が壊れてしまいます!

ですから、バンパーの金型と携帯電話の金型では違う成形機を使います。もちろん、それぞれの成形機の仕様も異なってきます

では、成形機によって決まる金型の仕様にはどのような種類があるのか、確認しましょう。

「ノズル」は樹脂の射出口、「タイバー」は成形機の固定・可動盤を支えるガイド部品です

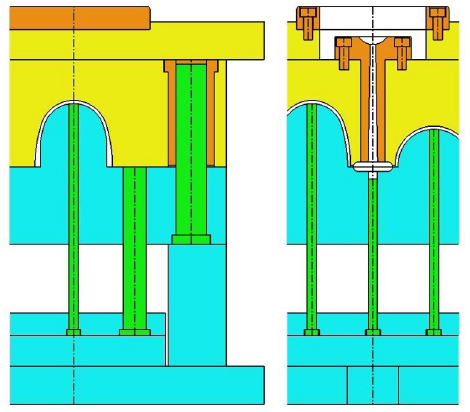

- 金型への取り付け寸法:金型は一般的に「上からつり下げて」成形機に取り付けられます。そのため、タイバーの幅による寸法の制約が生じます。また、成形機によっては金型を取り付けるための位置が決まっている場合がありますので、そこでも寸法の制約が生じます

- 金型の厚み:成形機によって、金型の最大および最小型厚が決まっています

- ロケートリング径:ロケートリングは金型と成形機の位置決めになります。成形機の固定盤(固定プラテン)に開いている穴径によってロケートリングの径が決まります

- ノズル部寸法:成形機から樹脂を射出するためのノズルが出てきます。そのノズルの内径およびノズルタッチ部の半径に合うようにスプルーブッシュの寸法を設定します

- 突き出し部寸法:成形機から突出板を突き出すための「押し出しロッド」(エジェクタロッド)の位置および径が決まっています

以上で、「金型設計を始める前に確認しておきたい5つ項目」については全て確認できました。前回も説明しましたが、この5項目以外にも「会社独自の仕様など」他にも確認すべき項目は出てくるでしょう。しかし、今回取り上げた5つの項目は金型設計における最低限必要な項目なので覚えておいて損はないですよ。

さて、次回からはいよいよ具体的な設計に取り掛かりましょう。

Profile

落合 孝明(おちあい たかあき)

1973年生まれ。2010年に株式会社モールドテック代表取締役に就任(2代目)。現在、本業の樹脂およびダイカスト金型設計を軸に、中小企業の連携による業務の拡大を模索中。「全日本製造業コマ大戦」の行司も務める。また、東日本大震災をうけ、製造業的復興支援プロジェクトを発足。「製造業だからできる支援」を微力ながら行っている。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

図7 金型から成型品を引き離す

図7 金型から成型品を引き離す 図8 金型から成形品が取り除かれた状態

図8 金型から成形品が取り除かれた状態 図9 金型を閉じる

図9 金型を閉じる 図10 完全に閉じた→「1」に戻る

図10 完全に閉じた→「1」に戻る 図11 スプリングがある場合の金型の動作

図11 スプリングがある場合の金型の動作

部品・金型加工メーカーのミヨシ(東京都葛飾区)にある射出成形機

部品・金型加工メーカーのミヨシ(東京都葛飾区)にある射出成形機 図11 成形機の構造

図11 成形機の構造 図12 金型への取り付け寸法などの概要

図12 金型への取り付け寸法などの概要