復習しながら、金型仕様書を作ってみよう:金型設計屋2代目が教える「金型設計の基本」(8)(1/2 ページ)

金型設計の基本、いよいよ最終回。これまで学んだ内容をまとめて金型仕様書を作ろう。記事最後では、設計のお題「卵型ケース」の3次元モデルがダウンロードできる。

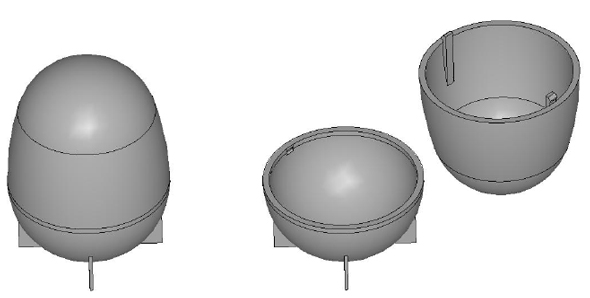

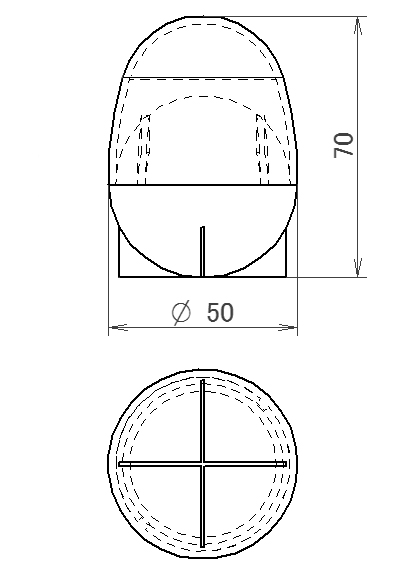

この金型設計の連載も、いよいよ今回が最終回です。この連載では、図1のような「卵型ケース」の金型を設計してきました。最終回となる今回はこの製品の設計を振り返って、これまでの総まとめをしながら、金型仕様書を作っていきます。記事の最後に、設計した卵型ケースの3次元モデルを公開します。

設計前に確認したいこと(第1回、2回)

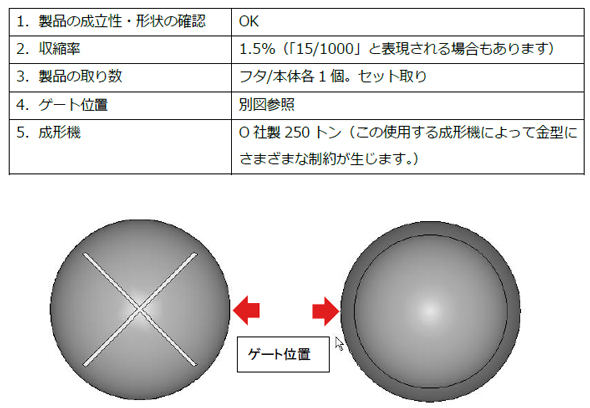

金型を設計するに当たって、事前に確認したいことが5つありました。

- 製品の成立性・形状の確認

- 収縮率の確認

- 製品の取り数の確認

- ゲート位置の確認

- 成形機の確認

円滑に金型の設計を進めるためにも、まずはこの5項目を押さえておくのが理想です。

今回の卵型ケースでは次のように決めました。

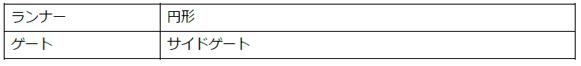

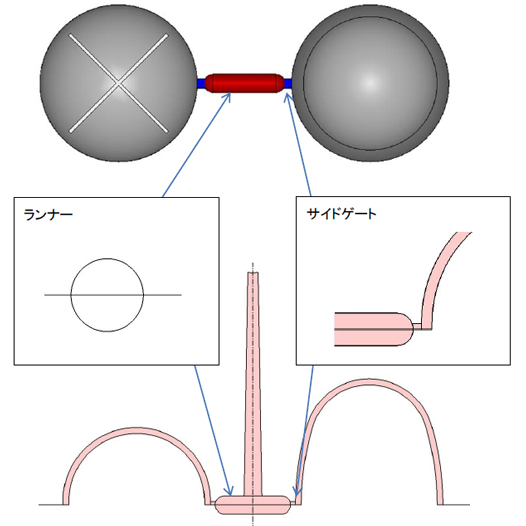

ランナーとゲート(第3回)

射出成形機から射出された樹脂が、製品部分まで流れる道をランナー、ランナーと製品部分をつなぐ、製品部分に樹脂を流入するための入り口をゲートといいます。ランナー、ゲートともにさまざまな形状がありますので条件に寄って最適な形状を選択します。

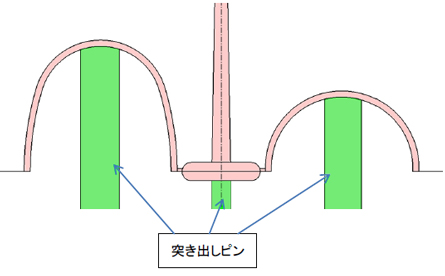

突き出し機構の設定(第4回)

成形された製品は、可動側にくっついています。そのため製品を金型から取り外さなければなりません。この製品を金型から取り外すための機構を突き出し(エジェクター)機構といいます。突き出し機構による製品を突き出す量は、突き出し板のストロークによって決まります。

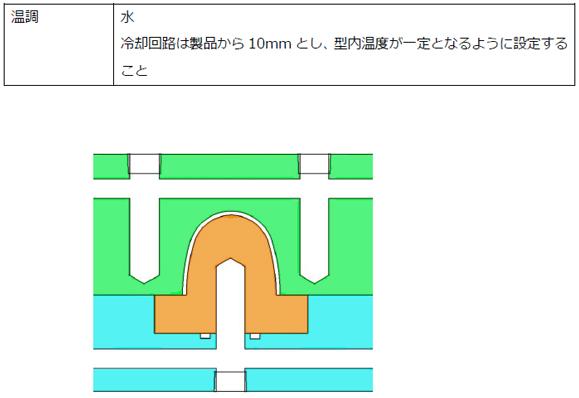

温調の設定(第5回)

金型を用いて良品を早く成形するためには、金型の温度管理が非常に重要になります。最も一般的な方法が金型の横から貫通穴を開けそこに水やエアーなどを流す方法です。また、横穴だけでは製品全体に温調(温度調節)が行き渡らない場合は、縦の穴を設定します。この縦の穴を「冷却タンク」などといいます。

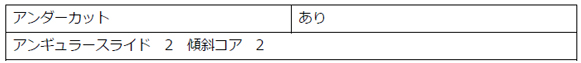

アンダーカット処理(第6回、7回)

アンダーカットとは「通常の型の動きでは抜けない形状」を指します。アンダーカットがある製品に対しては通常の型開きとは別の機構を設計する必要があります。

なお、完成した金型を成形機に取り付ける際にはクレーンなどで持ち上げるのが一般的です。しかし、今の状態では可動側と固定側は特につながっていないため、持ち上げた際に金型が開いてしまう可能性があります。

予想外に金型が開いてしますと、可動側と固定側がぶつかってしまい金型の破損の原因になりますし、何よりケガをしてしまう恐れがあります。金型が不意に開かないようにするために、型開き防止板を設計する必要があります。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

図1 卵型ケース

図1 卵型ケース 図2 寸法図

図2 寸法図 図3 必須の5項目

図3 必須の5項目

図4 ランナーとゲート

図4 ランナーとゲート 図5 突き出し機構

図5 突き出し機構 図6 温調の設定

図6 温調の設定 図7 アンダーカット処理

図7 アンダーカット処理