スライドで処理できないアンダーカットはどうするの?:金型設計屋2代目が教える「金型設計の基本」(7)(1/2 ページ)

スライドコアでも処理できないアンダーカットを処理する方法にはいろいろある。その代表的処理が「傾斜コア」だ。処理せずに無理に抜いてしまう場合(無理抜き)もある。

前回、通常の型の動きでは抜けない形状である「アンダーカット」の処理方法の1つとして、「アンギュラピンを用いたスライドコア」の働きを紹介しました。

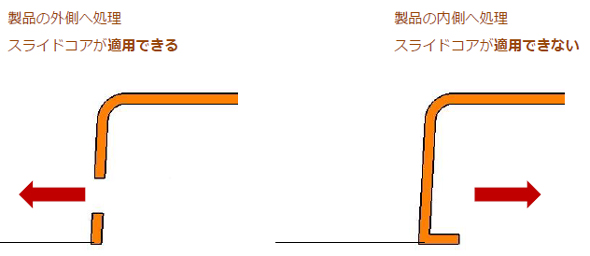

この処理は、固定と可動の型板の開きを利用し、アンダーカットを製品の“外側へ”向かって処理する構造になっています。なので図1のような、製品の“内側へ”向かっているアンダーカットに対しては、型開きの動作を利用できないので、スライドコアが適用できません。

というわけで、製品の内側に向かっているアンダーカットには、スライドコアとは別の処理方法を用いてアンダーカットを処理しなければなりません。

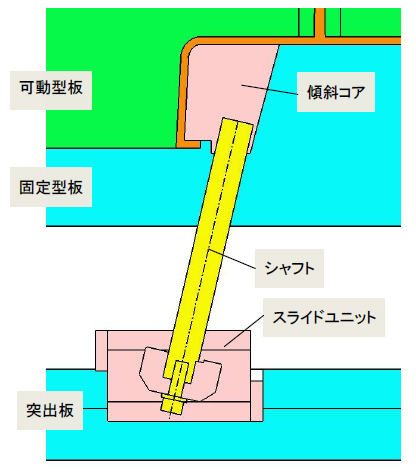

その代表的方法が「傾斜コア」と呼ばれる処理です。傾斜コアは突出板の突き出しストロークを利用してアンダーカットを処理する方法で、別名「ルーズコア」とも呼ばれます。具体的な構造は図2のようになります

- 傾斜コア:アンダーカット部分に設定されているコマです。この傾斜コアを可動させることでアンダーカットを処理します。

- スライドユニット:突出板の動作(エジェクターストローク)を、アンダーカット処理したい方向に変換するためのユニットです。このユニットについては、各金型メーカーで自作する場合もありますが、ミスミなどの金型部品メーカーにも標準部品があります。

- シャフト:傾斜コマとスライドユニットをつなぐピンです。

それでは傾斜コアの動きを具体的に見てみます。

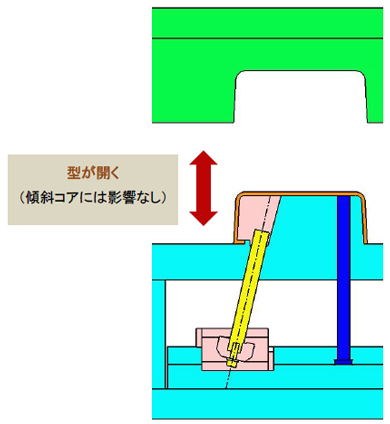

1. 樹脂が型内に充填されている状態です。型は閉じています(図3)。

2. 型が開きます。この時点では、傾斜コアに変化はありません(図4)。

ちなみに、前回解説したスライドコアの場合、この時点でアンダーカット処理がされます。

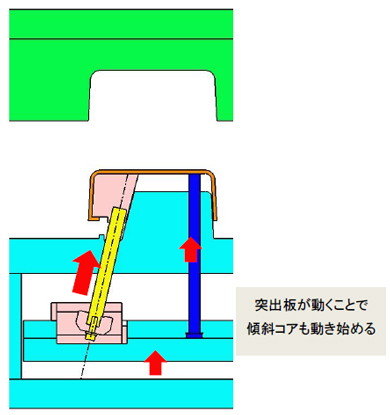

3. 製品を取り出すために突出板が動きます。ここでシャフトとスライドコアユニットにより、突出板と連結された傾斜コアが動き始めます(図5)。

傾斜コアは突出ピンのように真っすぐに動くわけではなく、斜めに設定されたシャフトに沿った方向に動きます。

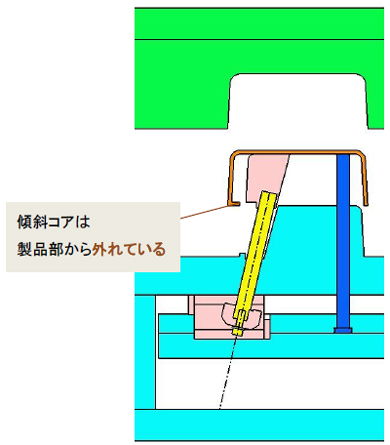

4. 突出板が動き切ったときには、傾斜コアがアンダーカットから完全に外れます(図6)。

5. 製品を取り出した後、突出板が戻り、型が閉じます。突出板が戻るときに傾斜コアも元の位置に戻ります。再び樹脂が充填され、また1から動作を繰りかえすことで製品が成形されていきます。

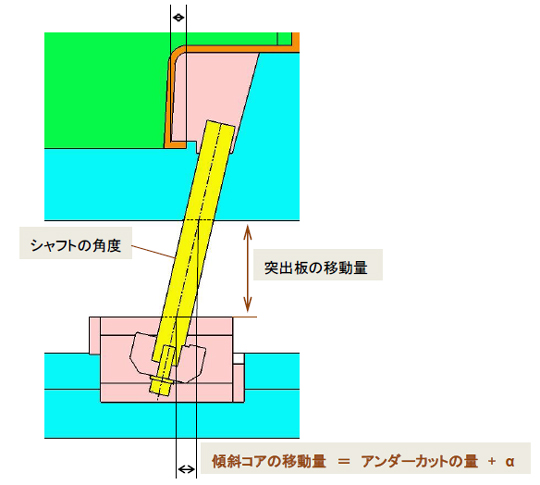

傾斜コアの移動量は、スライドコアのときと同様に「アンダーカットの量+α」で、アンダーカットの量より5〜10mm大きくします(図7)。

移動量は、突出板の移動量(エジェクターストローク)とシャフトの角度によって決まります。突出板の移動量が大きければ大きいほど、また、シャフトの角度が大きければ大きいほど傾斜コアの移動量は増します。傾斜コアの移動量が足りないと、アンダーカット部分に傾斜コアが引っ掛かってしまい、成形品や金型を破損してしまう原因になりますので注意が必要です。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

図1 スライドコアが適用できない例

図1 スライドコアが適用できない例 図2 傾斜コアの構造

図2 傾斜コアの構造 図3 まだ型は閉じている

図3 まだ型は閉じている 図4 型が開く

図4 型が開く 図5 傾斜コアの動作

図5 傾斜コアの動作 図6 製品部から外れた傾斜コア

図6 製品部から外れた傾斜コア 図7 傾斜コアの移動量について

図7 傾斜コアの移動量について