誰も教えてくれない設計NGあるある【光電センサー編/後編】:設備設計現場のあるあるトラブルとその解決策(10)(1/2 ページ)

連載「設備設計現場のあるあるトラブルとその解決策」では、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説する。連載第10回は、前回に引き続き「誰も教えてくれない設計NGあるある【光電センサー編】」をお届けする。

本連載は、前回シリーズ「いまさら聞けない 製品設計と設備設計の違い」をイントロダクションと位置付け、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説していきます。

今回のテーマ:誰も教えてくれない設計NGあるある【光電センサー編】

前回お届けした【前編】に引き続き、今回も生産設備の設計でよく使用する「光電センサー」にまつわる“あるあるトラブル”とその解決策について、筆者の経験を交えて詳しく解説していきます。

投光/受光面を上に向ける配置はNG

光電センサーを配置する際には、その向きに配慮しなくてはなりません。中でも、“投光/受光面を上に向けるような配置はNG”となります。その最も大きな理由は、上に向けていると光の投受光する面にホコリやゴミ、その他の異物が積もりやすいからです。

クリーンルームなどを除き、一般的な生産現場や作業エリアでは、見た目上キレイに保っているように思えても、

- 細かいホコリ

- ワークの破片や摩耗粉

- コンベヤーベルトの摩耗粉

などが空気中を舞っていることがあります。

もし、それらが光電センサーの投受光面に積もってしまうと、センサーの感度が悪化したり、チャタリングを引き起こしたりする可能性があります。また、正常に投受光できないといった不具合が起こることも考えられます。

注意すべきは、ホコリやゴミだけではありません。清掃時に水を使うような現場では、光電センサーの投受光面に水がかかったり、とどまったりしやすく、それによって光が屈折/散乱してうまくセンサーが反応しないことがあります。

「汚れてしまったらウエスのようなもので拭けばよい」と考えるかもしれませんが、投受光面を下手にウエスで拭くと、異物によって投受光面にキズが付き、センサーの機能に悪影響を及ぼすリスクが高くなります。メンテナンスの手間という観点からも「定期的に清掃してもらう」という設計思想は可能な限り避けるべきです。

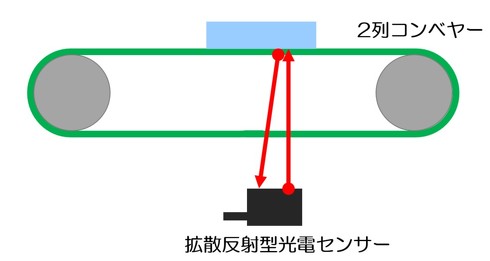

筆者の経験上、よくやりがちなセンサー配置のNG例として、コンベヤー上のワークの在荷検出が挙げられます。

例えば、2列コンベヤー(プラチェーンコンベヤーやタイミングベルトコンベヤーなど)に在荷用の光電センサーを配置する場合、ワークの底面を検知するようにしてセンサーを配置すると、一見するとスリムに設計できているように思えます。ですが、先ほど述べたような悪影響を考えると、ワークの上面や側面を検出するようなセンサー配置にすることが望ましいといえます。

もし、ワーク形状が薄く、側面で検出するのが難しい場合には「フォトマイクロセンサー」の採用を検討してみるのもオススメです。

鏡面体への対策をしない設計はNG

光電センサーを使用する際、“ワークやセンサー周辺の部品が鏡面体の場合には注意が必要”です。鏡面体とは、表面が鏡のようで光の反射率が高い材質のことをいいます。このようなケースで発生する代表的な不具合事例を3つ紹介します。

1.回帰反射型の光電センサーを使用してしまう場合

1つ目は「回帰反射型の光電センサーを使用してしまう場合」です。回帰反射型の光電センサーは、センサー本体が投光器と受光器で一体になっており、投光器から出た光を反射板(リフレクター)を使って受光器へ反射させるようにして使用するものです。透過型の光電センサーと比べて配線が少なくて済むというメリットはありますが、その一方で“鏡面体ワークとの相性が悪い”という側面があります。

これは、回帰反射型の光電センサーの原理を考えると分かりやすいのですが、受光器は入ってきた光の強さによって光を受け取ったか否かを判定します。そのため、ワークが存在しない場合にはリフレクターからの強い反射光を受け取って「ON」に、一方で一般的なワークが存在する場合にはワークによる弱い反射光しか受け取らないので「OFF」にするという原理になっています。

ところが、ワークが鏡面体の場合はワークからの反射光が強くなるため、受光器でワークの有無を正しく捉えることが難しくなってしまいます(要するに、誤検知の可能性が高まります)。このような場合には、回帰反射型以外の光電センサーを採用する方が望ましいです。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現