金型を作りやすくする入れ子と冷却機構:金型設計屋2代目が教える「金型設計の基本」(5)(1/2 ページ)

今回は、入れ子を入れる理由に加えて、入れ子の設定と関連が深い金型冷却の機構について解説する。

前回は、製品を金型から取り外す「突き出し(エジェクタ)機構」について解説しました。今回は、その知識を踏まえた金型加工について説明していきます。

金型の加工性と入れ子

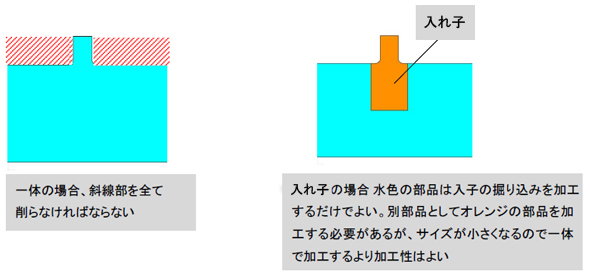

金型を製作する際、加工性を考えて「入れ子構造」を採用することがあります。例えば、金型形状に少しだけ凸形状が出ている場合です。これを一体で加工しては、材料取りの効率が悪くなり、かつ一気に切削加工できません。

加工性のことだけを考えると、この凸形状は邪魔な存在でしかありません。そこで、凸形状を別部品にすることで、歩留まりや加工性を向上させます。この別部品は、「入れ子」と呼ばれます。

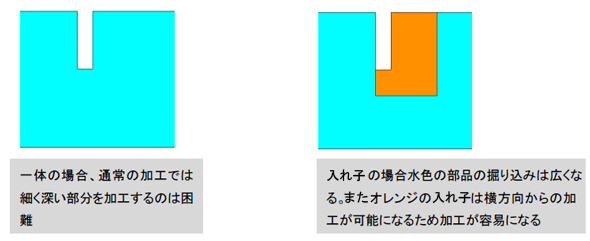

また図2のような細くて深い凹形状を加工する場合、刃物で彫るには無理があります。

このようなときは放電加工を適用することもありますが、電極を別途用意する必要があるため、コスト的にも時間的にも負担が掛かります。そこで、この凹形状を別の部品にすることで、通常の刃物で加工可能にし、加工性を向上させます。

ガス抜きの手段としての入れ子

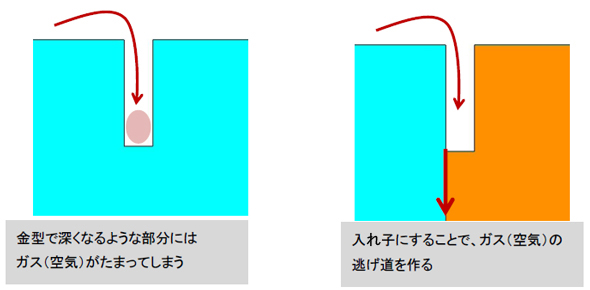

図2のような深い形状が金型にある場合、樹脂が流れる過程で溝の先端にガスがたまってしまいます。それがショートショットなどの成形不具合が生じる原因になるため、ガスを抜く必要があります。

入れ子を設定すれば、入れ子自身と金型本体の間に必然的に合わせ目ができ、そこからガスを抜くことが可能です。

外観部品と入れ子

「金型加工の歩留まり改善・加工性向上」と「製品不具合を避けるためのガス抜き」を目的として入れ子を設定するわけですが、入れ子で分割した部分には、成形する製品に多少なりとも分割ラインが出てしまいます。そのため、人の目に触れる外観部品などでは、入れ子で分割することがNGとなる場合がありますので注意が必要です。もし入れ子がNGであった場合には、当然、多少の加工性が落ちるとしても、一体で加工することになります。

卵型ケースの入れ子設定

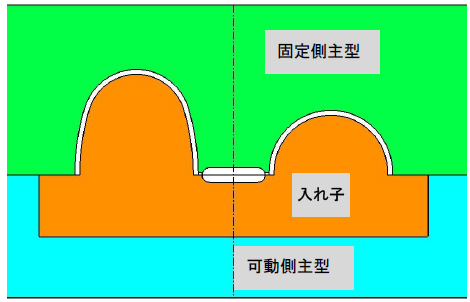

今回設計している「卵型ケース」では図4のような入れ子を設定します。

固定側については、金型は凹形状となる、すなわち「削るだけ」ですので、全て一体で加工できます。可動側は、凸となる製品部分をまとめて入れ子にします。これによって可動側の主型製作の歩留まりと加工性を向上させます。

冷却機構と入れ子

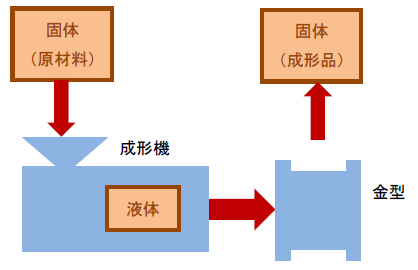

樹脂(プラスチック)は常温では固体です。そのままでは金型に射出して流すことは出来ませんから、樹脂を加熱して液体にします。その後、取り出す完成品はもちろん固体です。

要するに、金型の内部で樹脂を液体から固体に戻すことになります。熱くなった樹脂を冷やして固体にするためには、単純に、金型を冷却します。放置しておけば自然と金型は冷めていきますが、それではあまりにも効率がよくないので、金型を冷却するための機構を設定します。

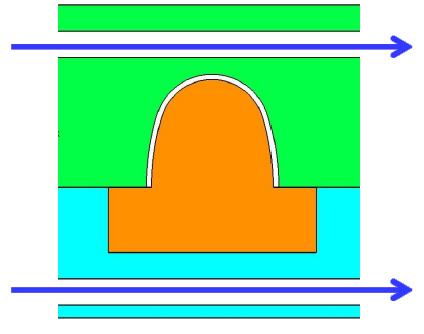

ごく一般的な冷却機構では、金型の横から貫通穴を開けます。その穴に水を通すことで金型を冷却します。

ここでは分かりやすく説明するために、「冷やす」「冷却する」と単純に表現しているため、単純に「水を流すだけ」とイメージされるかもしれません。実際は、「冷たい水で金型をひたすら冷やせばよい」というわけではありません。

樹脂の種類や製品形状などによっては、金型を冷やし過ぎてしまうことで樹脂が型に回りきらず、中途半端に固まってしまうことがあり、それが成形不良へとつながる可能性があります。ですから、状況に応じて、樹脂の流量を調整する必要があります。また、流すのも水だけとは限らず、温水やエアー(空気)、油などの場合もあります。

一般的に金型冷却と表現されることが多いように感じますが、正確に説明するなら、「良質な製品をできるだけ速いサイクルで成形できるように、最適な温度に保つ『温調(温度調節)』をする」、つまり「金型温調」というのが正しい表現といえそうです。

図6の温調用穴(冷却水を通していた穴)は、単に「金型に対して穴を貫通させただけ」の構造ですが、前回設定した突き出しピンをはじめとするさまざまな部品にこの冷却機構が干渉してしまっては、そこから水や空気が漏れてしまいます。そんな状態では、当然、成形できません。ですから、温調穴の設定には細心の注意が必要ということになります。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

図1 入れ子の概要

図1 入れ子の概要 図2 加工性を向上させる

図2 加工性を向上させる 図3 ガス抜きの手段

図3 ガス抜きの手段 図4 卵型ケースの入れ子

図4 卵型ケースの入れ子 図5 材料の相変化

図5 材料の相変化 図6 金型に横穴を開けて水を流す

図6 金型に横穴を開けて水を流す