金型を作りやすくする入れ子と冷却機構:金型設計屋2代目が教える「金型設計の基本」(5)(2/2 ページ)

冷却効率の改善

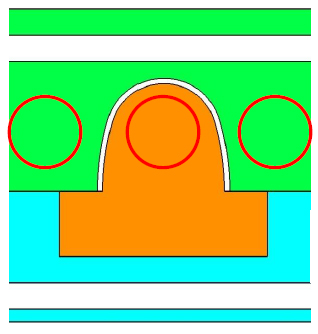

製品が平らな板状のものであれば、先ほど設定した冷却機構で十分な温調効果が期待できます。しかし卵型ケースの断面のような高さのある形状の場合、図7の赤丸部分は温調穴から離れているため効果的な温調ができない可能性があります。

型内に温度差ができますと、それだけ製品に不具合が生じやすくなります。そのため、金型の温調はできる限り均一にするのが理想的です。ですから、図7の赤丸部分にも何らかの対策が不可欠です。

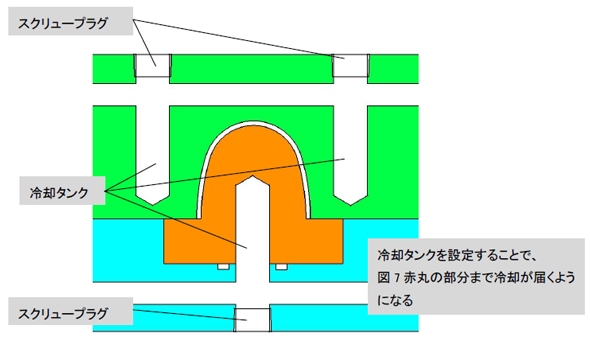

その対処方法として、金型の底面から製品形状に向かって穴を開けます。これは「冷却タンク」と呼ばれます。もちろん、穴を開けたまま水を流しても水漏れしてしまうので、穴はスクリュープラグでふさぎます。これで、図7の赤丸の部分まで冷却できることになります。

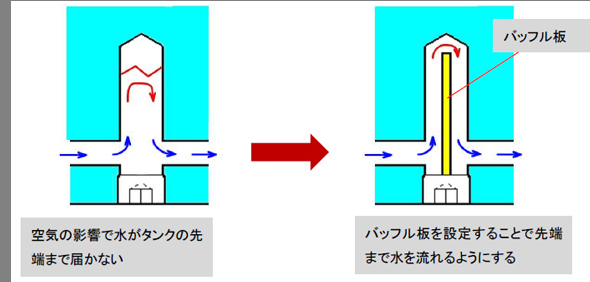

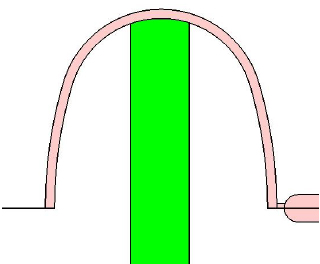

しかし、穴には既に空気が入っていますから、このまま水を流しても空気が邪魔をしてタンクの先端まで水が行き届きません。タンク内に水をうまく流すためには、タンクに「バッフル板」と呼ばれる仕切り板を入れます。この仕切り板を設定したことで、図9のように水がスムーズに流れるようになります。

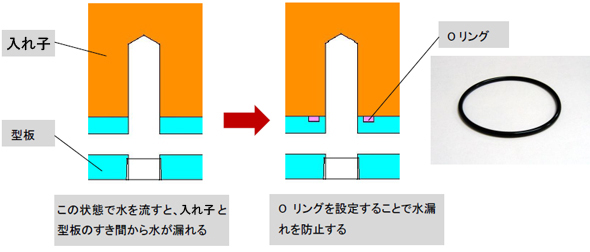

可動側には前ページで設定した入れ子があります。冷却タンクを赤丸部分まで設定すると、タンクは入れ子に干渉しています。このままですと、入れ子と主型のすき間から水が漏れてしまいますので、Oリング(ゴムのリング)を設定して水漏れを防止します(図10)。

以上で、金型を均一に冷やすことが可能になりました。

突き出しピンの位置と冷却機構、どちらを取る?

しかし、ここで1つ問題があります。

前回設定した突き出しピンの位置を覚えていますか? それは図11のような位置に設定しましたね?

突き出しピンが、今回設定した冷却タンクと同じ位置に重なってしまうのです。

冷却機構と他の部品とを同じ位置に設定できません。理由は、先ほども少し書きましたが、温調穴を流れるのは基本的に液体や気体であるため、この穴が他の部品に干渉すると、そこから漏れが発生し、成形ができなくなってしまうからです。ですから、このような場合は、突き出しピンか冷却タンクか、どちらか一方を選択しなくてはなりません。

今回の卵型ケースでは、突き出しピンは1つの部品に対して1本しかありません。これを廃止すれば、製品部分を外へ突き出すものが一切なくなってしまいます。ですから、今回は冷却タンクの方を廃止して、突き出しピンを設定しましょう。

特に最近、成形のサイクルタイムが短縮傾向にありますので、冷却の設定はシビアになってきています。実際に温調そのものを行うのは射出成形する現場です。しかし、生産性や品質の向上のために、金型に対して最適な温調の設定を考慮することが、金型設計において非常に重要な要素となっています。設計段階から、他の部品に干渉せず、かつ最適な位置に冷却機構を設定することが求められます。

Profile

落合 孝明(おちあい たかあき)

1973年生まれ。2010年に株式会社モールドテック代表取締役に就任(2代目)。現在、本業の樹脂およびダイカスト金型設計を軸に、中小企業の連携による業務の拡大を模索中。「全日本製造業コマ大戦」の行司も務める。また、東日本大震災をうけ、製造業的復興支援プロジェクトを発足。「製造業だからできる支援」を微力ながら行っている。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

図7 赤丸部分は、温調穴から離れているため冷却効率が悪い

図7 赤丸部分は、温調穴から離れているため冷却効率が悪い 図8 冷却タンクを形成することで金型の温度を均一にする

図8 冷却タンクを形成することで金型の温度を均一にする 図9 バッフル板

図9 バッフル板 図10 Oリング

図10 Oリング 図11 突き出しピン(緑色)の位置

図11 突き出しピン(緑色)の位置