第4次産業革命へ加速するタイ産業、日立と組んだSCG-CBMの取り組み:製造マネジメント インタビュー(2/2 ページ)

エネルギーマネジメントおよび物流最適化で提携

MONOist 日立製作所との協業のきっかけはどういうものだったのでしょうか。

プーミー氏 工場のプロセスにおけるベンチマークテストを行った際に、グローバルリーダーとなる企業に対し、最も大きなギャップがあったのがエネルギーマネジメントに関しての取り組みである。エネルギーを効率的に活用し、再生可能エネルギーなど持続可能なエネルギー活用の比率を高める取り組みについて、グローバル基準と差があるということが分かった。これらのギャップを埋めるために考えたのが、IoTやAIなどのデジタル技術を活用することだ。これらのデジタル技術を活用することで、エネルギー領域における抜本的な改善や全体最適化ができないかと考えた。

ちょうどその頃、日立製作所が取り組んでいるIoTプラットフォーム「Lumada」や、これらを活用した取り組みを、日本の工場見学などを通じて実際に見て触れる機会があった。もともと日立製作所との関係もあったことから、協業して取り組みを進めていくことを決めた。

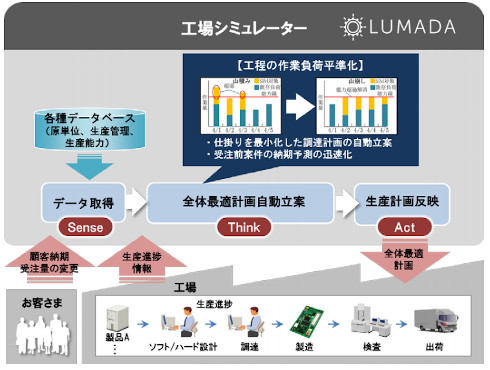

具体的には、タイ南部のトゥンソンにあるセメント工場で「Lumada」の「工場シミュレーター」を活用し、生産情報やエネルギー情報の最適管理を行うようにした。SCG-CBMでは14のソーラーファームや、ガスコージェネレーションシステムなどさまざまなエネルギーシステムを運用しているが、これらを最適な形で運用し、パイロットプロジェクトでは成果につなげることができた。今後はさらに全工場に展開し、エネルギーマネジメントにおける効果検証を進めている段階である。

MONOist 工場のエネルギーマネジメントを中心とした取り組みの他に、物流でもデジタル技術を活用した取り組みを進めています。

プーミー氏 物流の最適化に向けては、セメント配送用のトラックの運行データを分析し、これらの位置情報などを活用することにより、最適で効率的な配送計画を立案できるようにする。これにより、物流コストや在庫の削減に取り組んでいる。試験的なプロジェクトでは成果が出ているが、1年間をかけて検証していく計画である。

物流の最適化などを考える場合、工場側のデータ連携なども考えられるが、現状ではこれらのシステムは個別で活用している状況である。一方で、CPACなど顧客からの受注の領域では、それぞれの相互でのデータ活用を進めており、顧客情報などを分析することで、注文に対してより短い期間で最適に製品を配送できる仕組み作りに取り組んでいる。

現在は、セメント配送用トラックの運行情報はバンコクのセンターで一元的に管理している状況だが、中央一極集中では効率的ではない面もあるので、今後は地域で分けて地域ごとに配送を最適化する形を検討している。

リアルタイムに企業活動の全ての情報を把握

MONOist 今後の方向性をどう考えていますか。

プーミー氏 目指しているのは企業活動の全ての情報を一元的に把握できる情報基盤「Future Industry 4.0プラットフォーム」を構築していくこと。1つのプラットフォームで全企業活動の情報が把握できるようになれば、マネジメント会議なども削減できるようになり、企業の各部署が従来以上に自律的に活動できるようになる。経営の役割がなくなっていくような組織が理想だ。これらの実現に向けて、それぞれの成果を検証しながら、企業としての取り組みのさまざまな領域で着実にデジタル化を進めていく。

関連記事

日立がタイのコングロマリットと協創に向け提携、「Lumada」の海外展開を加速へ

日立がタイのコングロマリットと協創に向け提携、「Lumada」の海外展開を加速へ

タイのサイアムセメントグループ セメント・ビルディングマテリアルズ(SCG-CBM)と日立製作所、日立アジア(タイランド)社は、SCG-CBMの工場のエネルギー省力化や流通業務の効率化に向けた協創に関する覚書(MOU)を締結したと発表した。 タイで進むタイランド4.0、日立製作所が取り組むASEANのデジタル変革

タイで進むタイランド4.0、日立製作所が取り組むASEANのデジタル変革

全世界的に第4次産業革命への動きが加速する中、タイでもタイランド4.0とする政策が進行。政府間での協力での覚書なども締結されているが、民間でも日本企業とタイ企業との連携強化の動きが進む。その中で日立製作所はいち早くタイにIoT拠点である「Lumada Center Southeast Asia」を設立し、東南アジア地域企業のデジタル変革を支援する取り組みを行う。日立製作所の取り組みを追う。 ほほ笑みの国で進むデジタル変革の波、タイランド4.0における日系製造業の役割

ほほ笑みの国で進むデジタル変革の波、タイランド4.0における日系製造業の役割

デジタル変革の動きが全世界で同時に進む中、タイでもタイランド4.0とする大きな経済政策が進められている。タイ国内においてこれらの変革を推進するのに、大きな役割を果たすと期待されているのが日系企業である。JETROバンコク事務所所長の三又裕生氏と工業団地の運営を行うIAETの総裁であるソムチット・ピルーク氏に、タイのデジタル変革の現状と、日系企業への期待について聞いた。 IT×OTだけではない、日立のIoTを支える構造改革の経験

IT×OTだけではない、日立のIoTを支える構造改革の経験

IoTによるビジネス変革が進む中、高い総合力を生かし新たなチャンスをつかもうとしているのが日立製作所である。同社のIoTへの取り組みと現状について、日立製作所 サービス&プラットフォームビジネスユニット 制御プラットフォーム統括本部長の阿部淳氏に話を聞いた。 製造業のデジタル変革は第2幕へ、「モノ+サービス」ビジネスをどう始動させるか

製造業のデジタル変革は第2幕へ、「モノ+サービス」ビジネスをどう始動させるか

製造業のデジタル変革への動きは2018年も大きく進展した。しかし、それらは主に工場領域での動きが中心だった。ただ、工場だけで考えていては、デジタル化の価値は限定的なものにとどまる。2019年は製造業のデジタルサービス展開がいよいよ本格化する。 乗るしかない、この第4次産業革命というビッグウエーブに

乗るしかない、この第4次産業革命というビッグウエーブに

本稿では、第4次産業革命という言葉の持つ意味、第4次産業革命を推し進める「デジタライゼーション」と「デジタルツイン」、第4次産業革命で重要な役割を果たす世代、そして第4次産業革命において日本の持つ可能性などについて解説する。 日本版第4次産業革命が進化、製造含む5つの重点分野と3つの横断的政策(前編)

日本版第4次産業革命が進化、製造含む5つの重点分野と3つの横断的政策(前編)

経済産業省は2017年3月に発表した日本版の第4次産業革命のコンセプトである「Connected Industries」を進化させる。より具体的な取り組みを盛り込んだ「Connected Industries 東京イニシアティブ 2017」を新たに発表した。本稿では2回に分けてその内容をお伝えする。 「第4次産業革命」に抵抗感? 調査で分かった日本の製造業の本音

「第4次産業革命」に抵抗感? 調査で分かった日本の製造業の本音

IoTやAIなどを活用する「第4次産業革命」の動きが活発化している。しかし、国内外の企業を調査したアンケートでは、日本の製造業はこの革命に積極的な姿勢を見せているとは言い難い。いわば、第4次産業革命に対してやや及び腰になっているといえる。 第4次産業革命って結局何なの?

第4次産業革命って結局何なの?

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。しかし、そこで語られることは抽象的で、いまいちピンと来ません。本連載では、そうした疑問を解消するため、第4次産業革命で起こることや、必要となることについて分かりやすくお伝えするつもりです。第1回目はそもそもの「第4次産業革命とは何か」を紹介します。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク