生産計画の手順をAIが学習、自動的に最適化するサービスを提供開始:製造ITニュース

日立製作所は、生産計画の熟練者の手順などをAIが学習することで生産計画を最適化する「Hitachi AI Technology/計画最適化サービス」の提供を開始した。熟練者の生産計画立案を再現し、柔軟な計画組み替えにも対応する。

日立製作所は2017年10月24日、生産計画の熟練者の手順などをAI(人工知能)が学習することで生産計画を最適化する「Hitachi AI Technology/計画最適化サービス」の提供を開始した。

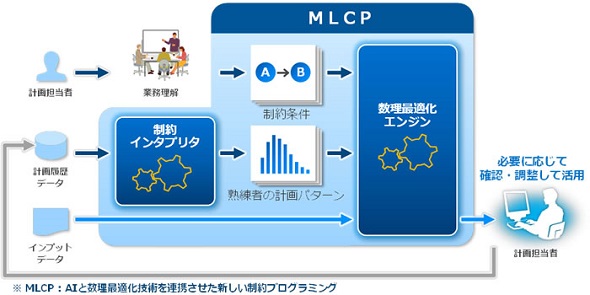

同社が鉄道の運行管理分野などで培ってきた数理最適化技術と、AIによる機械学習を連携した独自の制約プログラミング「Hitachi AI Technology/MLCP」を活用している。制約プログラミングは最適化技術の1つで、制約条件を満たす答えを見つけ出すプログラミング手法だ。最適解を素早く抽出する他、熟練者の生産計画立案を再現できる。

設備の稼働状況や納期、コストなどの多くの制約条件と、AIが学習した熟練者の計画立案のパターンなどから、多品種、多工程の製品を対象に最適な生産計画を自動的に導出。また、日々の需要変動や環境変化などに対応した柔軟な計画組み替えにも対応する。計画立案に関する業務を理解するため、専門チームが調査やインタビューを行い、日立のデータアナリティクス・マイスターの解析する製造現場のデータをかけ合わせて熟練者のノウハウをシステムへ組み込んでいく。

同社は新日鉄住金と共同で同サービスの共同実証を行い、熟練者の生産計画の一部について再現性を確認。2018年8月より本格的な実証環境を整備する予定だ。今後、熟練者の生産計画と同サービスで算出した生産計画の比較、検証を進める。

さらに、この共同実証例をIoT(モノのインターネット)プラットフォーム「Lumada」のユースケースとして、製造業の生産計画の他、小売・流通における配車計画、交通・運輸の配送計画など他業種における計画業務へも幅広く展開していく予定だ。

関連記事

IT×OTだけではない、日立のIoTを支える構造改革の経験

IT×OTだけではない、日立のIoTを支える構造改革の経験

IoTによるビジネス変革が進む中、高い総合力を生かし新たなチャンスをつかもうとしているのが日立製作所である。同社のIoTへの取り組みと現状について、日立製作所 サービス&プラットフォームビジネスユニット 制御プラットフォーム統括本部長の阿部淳氏に話を聞いた。 当たらない需要予測とうまく付き合う法

当たらない需要予測とうまく付き合う法

今日の製造業が抱えている根本問題は「大量・見込み生産の体制を残したまま、多品種少量の受注生産に移行しようとしている」ことにある。生産計画を困難にするさまざまな要因を乗り越え、より良い生産計画を実現する方法を検証してみよう。 リードタイムを短縮する4つの方策はこれだ!

リードタイムを短縮する4つの方策はこれだ!

今日の製造業が抱えている根本問題は「大量・見込み生産の体制を残したまま、多品種少量の受注生産に移行しようとしている」ことにある。生産計画を困難にするさまざまな要因を乗り越え、より良い生産計画を実現する方法を検証してみよう。 そんな日程じゃ無理! といえない生産管理者

そんな日程じゃ無理! といえない生産管理者

日本が世界に誇るモノづくり文化の中で、おそらく最も地味な役回りを演じているのが生産管理部門だ。彼らはどんな苦労を抱えて日々の仕事をこなしているのか。普段聞くことのできない彼らの本音を語ってもらった。 数量での需給調整に四苦八苦! それでももうからない組み立て系製造業の課題

数量での需給調整に四苦八苦! それでももうからない組み立て系製造業の課題

世界の最高峰にあるといわれる日本の製造現場や製造管理。しかし、これらの現場や管理術を持っていても、その中で企業として“もうかっている”製造業は一部に限られます。なぜ、このような状況が発生するのでしょうか。本連載では「$CMに進化するSCM」と題し、製造現場で損益が“見える”ようになる価値を、業種に合わせて紹介します。1回目は組み立て系製造業について解説します。 例題で理解する「そもそもシックスシグマって何だっけ?」

例題で理解する「そもそもシックスシグマって何だっけ?」

シックスシグマは改善のための重要ワード。でも、どう導入すればいいのか、どう考えるかを理解していますか? 簡単な例題から確認を 作業のバラツキを減らしたいなら“シックスシグマ”

作業のバラツキを減らしたいなら“シックスシグマ”

現場改善支援のプロとして、改善プロフェッショナルの育成にこだわりを持ち続けるコンサルタントが贈る現場改善力再生のヒント集。個々人の現場改善能力を3つのタイプに分類し、それぞれに合った処方箋をお届けする。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク